Messgeräte Die Präzision von Industrierobotern um bis zu 80 Prozent steigern

Anbieter zum Thema

Wenn Industrieroboter zur Materialbearbeitung eingesetzt werden, müssen sie hochpräzise Bewegungen ausführen können. Die Positionserfassung der integrierten Drehgeber ist dafür nicht exakt genug. Roboterhersteller verbauen deshalb als Secondary Encoder hochgenaue Winkelmessgeräte von AMO.

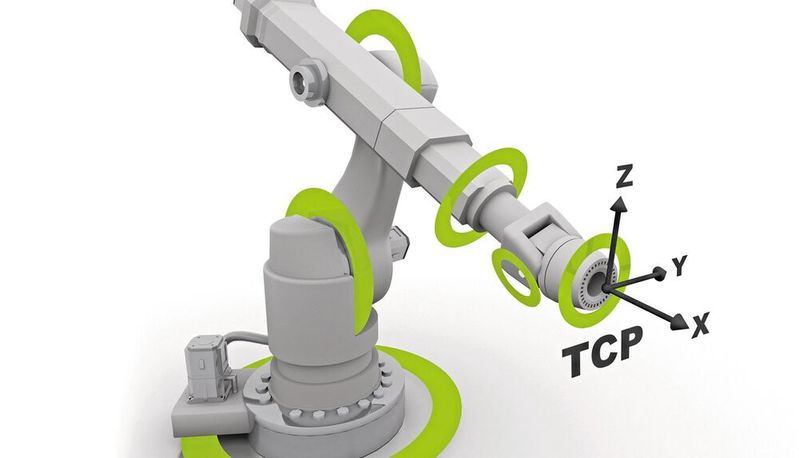

Noch vor ein paar Jahren war die absolute Positioniergenauigkeit bei Robotern kein großes Thema. Die stählernen Kollegen arbeiteten damals noch vorwiegend in Handling-Anwendungen, in denen die Wiederholgenauigkeit wichtiger ist als die millimetergenaue Bewegung des Tool Center Point (TCP). Mittlerweile übernehmen Industrieroboter aber auch immer mehr Aufgaben in der Fertigung: Sie bohren, fräsen und schweißen Materialien oder schneiden sie per Laserstrahl. Diese Tätigkeiten erfordern eine hochpräzise Führung des TCP am Werkstück.

Bei der Materialbearbeitung ist hohe Präzision nötig

Die gestiegenen Anforderungen der Industrie an die Positioniergenauigkeit von Knickarmrobotern stellen deren Hersteller vor große Herausforderungen. Bisher reichte es aus, jedes Robotergelenk mit einem Drehgeber als Motorfeedback auszustatten. Der Encoder liefert dann der übergeordneten Steuerung die Informationen zur Position „seiner“ Achse, die diese zur erfolgreichen Koordinierung des Handlingvorgangs benötigt. Die Drehgeber erfassen die tatsächliche Position der Achsen allerdings nicht mit der erforderlichen Genauigkeit, um auch hochgenaue Bewegungen in der Materialbearbeitung präzise genug umsetzen zu können.

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/70/69706cbe1be139a2d6d3717bad0e2305/0128923020v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/c0/61c03e17b7c26658b3b6c0e0f5dc1dad/0129176252v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/43/6b4383fc51fc4e8cbf19594f8035c105/0128891375v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/1b/281b178ca6365218d20b4170ea91c05a/0129257632v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/b5/96b556a3dfdb363a9176a67f089fd887/2025-12-16-firedrone-058-3738x2103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/77635725b0a78cdc3d21cf7b1b31c4da/business-9804075-1280-20-281-29-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/e8/79e82cf228e56d510552a80c13565ae4/0128404014v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ce/02/ce02f8025350b976e8e940bbb43035d4/0125400191v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/e8/80e89cdcefe7a5c18b6c71fee6cea2ab/0124480333v1.jpeg)