Anbieter zum Thema

Programmierung leicht gemacht

In der Latexmatratzenfabrik entschieden sich die Automatisierungsspezialisten bei den speicherprogrammierbaren Steuerungen, Touchpanels und Frequenzumrichtern für Komponenten aus dem Hause Omron. „In manchen Anwendungen gibt uns der Kunde vor, welche Systeme wir verwenden sollen“ berichtet Patrik Atzrodt, Projektleiter bei Eltromatic. „In diesem Fall hatten wir keinerlei Vorgaben. Die Wahl fiel unter anderem deshalb auf Omron, weil sich deren Frequenzumrichter in vielen Anwendungen als robust und zuverlässig erwiesen haben. Gleichzeitig lassen sie sich sehr einfach parametrieren und per DeviceNet ins übergeordnete Ethernet einbinden. Das war uns wichtig, da allein im Formenkarussell 26 Frequenzumrichter im Einsatz sind.“

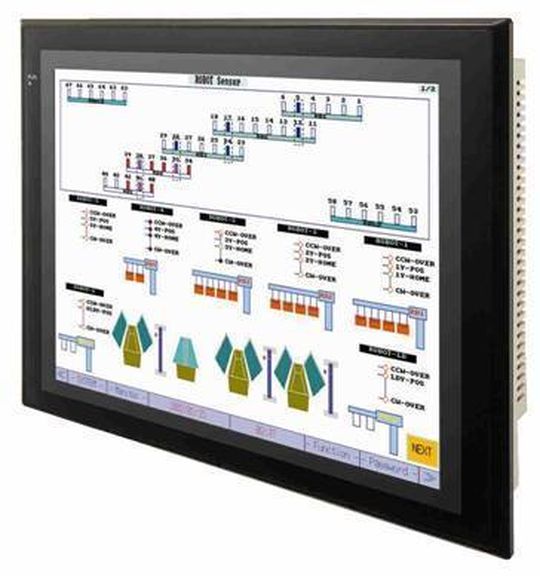

In der beschriebenen Anwendung spielt die so genannte Smart-Platform von Omron ihre Stärken aus: Hier kann der Anwender in der zentralen Programmier- und Konfigurationsumgebung CX-One sowohl Netzwerke als auch SPS, HMI, Antriebe und Sensorlösungen aufbauen, konfigurieren und programmieren. Der Konfigurationsaufwand reduziert sich dadurch deutlich. So werden in der Matratzenfabrik z.B. alle Frequenzumrichter über DeviceNet, SPS und Ethernet auf das Touchpanel geführt, wo der aktuelle Status des Antriebs (Strom, Spannung, Drehmoment) angezeigt wird.

Vernetzung und Installation leicht gemacht

Das Formenkarussell bildet das Herzstück der gesamten Fabrik. Daneben haben die Automatisierungsexperten aber auch die Steuerung und Visualisierung für Latexlagertanks, Maturierung, Chemieaufbereitung und den Mixer sowie Teile der Matratzennachbehandlung und die gesamte Abwasseranlage realisiert. Je Anlagenteil ist eine SPS der Serie CJ1M im Einsatz, also insgesamt sieben Stück. Zehn Displays visualisieren die gesamte Anlage.

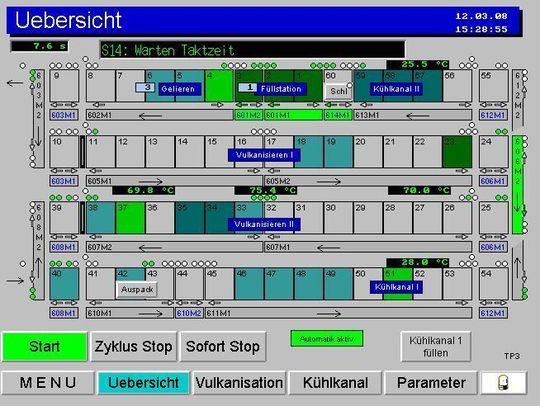

„Hier hat uns Omron nicht nur wegen des Preises, sondern auch wegen der Leistung der Touchpanels überzeugt: Die Geräte sind sehr zuverlässig, einfach an die individuellen Bedürfnisse anzupassen und lassen sich dank Ethernet-Schnittstelle unkompliziert ins Kommunikationsnetz einbinden. Zudem gefällt uns gut, wie viele Informationen auf den Touchpanels klar strukturiert dargestellt werden können.“ Ein Beispiel dafür ist das Hauptbild der Hauptanlage.

Auf den Touchpanels werden z.B. auch Störungen übersichtlich angezeigt. Alfred Michel ergänzt: „Weil uns Bedienerfreundlichkeit der Anlage sehr wichtig war, haben wir alle Elemente zum Bedienen der Anlage gemeinsam mit Eltromatic entwickelt. Und Störungen wollen wir natürlich in erster Linie vermeiden. Aber wenn es doch einmal dazu kommt, können unsere Mitarbeiter diese in der Regel selbst beheben. Das ist wichtig, um eine durchgehende Produktion 24 Stunden am Tag und sieben Tage die Woche zu gewährleisten.“

Damit es beim Durchlauf der Formen durch das Karussell nicht zu Kollisionen kommt, ermitteln über 150 induktive Sensoren die Position der einzelnen Formen. Muss die Anlage doch einmal angehalten werden, synchronisiert sie sich nach dem Neustart automatisch, ermittelt die Position der Formen und kann wie gewohnt weiter arbeiten. DeviceNet hilft den Verkabelungsaufwand zu reduzieren; bei Ausmaßen der gesamten Anlage von ca. 40 x 6 m² bei ca. fünf m Höhe würden sonst schon etliche Kilometer Kabel anfallen. Stattdessen werden alle Sensoren und Aktoren dezentral zu so genannten Smartslice-Knoten zusammengefasst. Verteilt über die Anlage sind drei Vor-Ort-Boxen installiert, in denen die Smartslice-Knoten und Frequenzumrichter zu einem DeviceNet Netzwerk zusammengeschlossen sind. Über die SPS wird die Verbindung zum Ethernet der Anlage hergestellt. Eine aufwändige Punkt-zu-Punkt-Verdrahtung entfällt.

Fernwartung leicht gemacht

Schließlich bringen die Vernetzung der Touchpanels, DeviceNet-Knoten und speicherprogrammierbaren Steuerungen per Ethernet auch Vorteile für die Fernwartung. Nach Verbindung über einen VPN-Tunnel mit der Anlage hat man aus der Ferne Zugriff auf alle Touchpanels, auf jede SPS und damit auf alle Daten der Sensoren und Frequenzumrichter wie z.B. Geschwindigkeiten, Spannungen oder Drehmomente. „Das lässt sich nicht nur hervorragend für die Fernwartung nutzen.“ meint Patrik Atzrodt. „Auch bei der Fehlersuche ist das sehr hilfreich. So kann man aus der Ferne schauen, wo es klemmt, und wenn eine Anreise nötig ist, gleich mit dem richtigen Material im Gepäck anreisen.“

Gleichzeitig ist die Anlage aus der Ferne parametrierbar. Neue Parameter für die Frequenzumrichter lassen sich beispielsweise per VPN-Verbindung ins System überspielen. „Auch im Falle einer Fehlbedienung können wir schnell aus der Ferne sehen, was los ist und eventuell das Problem lösen, ohne direkt vor Ort sein zu müssen“ ergänzt der Projektleiter. „Und auch bei der Entwicklung kam uns die Möglichkeit zugute, sich aus der Ferne mit der Maschine verbinden zu können. Mein Kollege hat z.B. bei der Maturierungsanlage viele Software-Korrekturen aus der Ferne vorgenommen.“

Nach wie vor sind die Automatisierungsexperten mit der Entscheidung, Omron-Komponenten einzusetzen, zufrieden und würden jederzeit wieder so wählen. Neben den genannten Gründen gibt es aber noch einen weiteren: Obwohl es während des Projekts diverse Änderungen gab, kam die Steuerungslösung technisch nie an ihre Grenzen. Auch nachträgliche Erweiterungen, etwa durch Einfügen eines weiteren Frequenzumrichters waren dank DeviceNet-Struktur völlig unkompliziert.

Halle 9, Stand 330

Daniel Zberg, Niederlassungsleiter, Omron Electronics

Nora Crocoll, Redaktionsbüro Stutensee

Artikelfiles und Artikellinks

(ID:275547)

:quality(80)/p7i.vogel.de/wcms/3d/fe/3dfef65797a84446c2ec39366eb6156c/0128875162v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/17/72172d29682fe0bc0f58a58e285a145e/0129415057v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/31/3631b44ccca0c7e184fc9c59c5942889/0128962862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/bf/87bfcfd29a2e259c300950f6b3636b4b/0129467133v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/44/f944989459fbf8b3dfbd10c06319d0ed/kaizenics2-1536x863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/ac/8facc0a081d779264af3f7a6b7b3b925/0129493475v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/fe/5afe3f4762e8cb41ddaa0346840b7594/0128612915v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/e5/64e5f738d7850df7a8b743999354a38c/greenspeed-visual-home-1500x843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/a3/54a31cb0eab811647e5ef6a59ff95ec0/0129146947v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a7/a2/a7a25a5b2f973de0a53aec59ea1ae1a6/0129492013v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/5c/1d5c96c0cc70051885a54323210d43b7/roboter-20hand1-1240x698v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/2f/7c2f4e648a12da928ea9fb9bdba19ae7/newsimage417872-5877x3304v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/a4/2ea42cf96f3e6f7bf9d18e94f41e8949/tum-4000x2248v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/0f/4f0fb6d0036a7e5b78f6c13b2cc8544b/0129468837v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/69500/69582/65.jpg)

:quality(80)/p7i.vogel.de/wcms/f8/63/f86356962ac214b63b2865c37b01532d/0124882231v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/ae/37aed5c16b21f892d9462e508fa52022/0126289265v2.jpeg)