Anbieter zum Thema

Baumusterprüfung Umweltsimulation

Umweltsimulationsprüfungen, wie Schwingungs- und Klimaprüfungen, sind weitere Herausforderungen an Industrieprodukte auf dem Weg zu einem Zertifikat. Die Prüfungen unterscheiden sich sowohl in der Anforderung der Prüfparameter als auch in der Beschreibung, wie sich ein Prüfling während der Tests zu verhalten hat. Die Funktionsprüfung während des Tests unterscheidet sich deutlich von den Industrieanforderungen der EN 60068-2-x.

Schwingungsprüfung

Die Schwingungsprüfung ist ein zweistufiges Prüfverfahren. Einer Resonanzuntersuchung zur Bestimmung der Resonanzstellen folgt eine Dauerlastprüfung von 90 Minuten pro Resonanzstelle unter Funktion des Prüflings. Abhängig vom Einsatzort des Produktes (z.B. Brücke, Maschinenraum am Motor, Mast) wird eine Prüf-Beschleunigung von 0,7 bis 4 g festgelegt. Der Frequenzbereich befindet sich in den Standardfällen zwischen 2 und 100 Hz. Eine Ausnahme bilden die Komponenten und Geräte, die an Abgasleitungen von mittelschnellen und schnelllaufenden Dieselmotoren installiert sind. In diesen Fällen wird eine Überlagerungsprüfung von Schwingungs- und Wärmeprüfung vorgeschrieben, die in einem Frequenzbereich von 40 bis 2000 Hz, mit einer Beschleunigung von 10 g und bei einer Temperatur von 600°C durchgeführt werden.

Bei der Resonanzuntersuchung wird vom Surveyor festgelegt, an welchen Stellen am und im Produkt die Beschleunigungsaufnehmer angebracht werden. Damit ist die Prüfung abhängig vom Surveyor und die Erkenntnisse aus dem Precompliance-Test sind bedingt aussagekräftig. Ideal ist eine berührungslose Schwingungsanalyse auf Basis einer Laser-Vibrometrie, mit der jede Resonanzstelle erkannt wird [4].

Die charakterisierende Größe einer Resonanzstelle ist der Überhöhungsfaktor Q. Er wird bestimmt durch das Verhältnis der angeregten Amplitude der Beschleunigung [m/s²] zum Maximalwert der Amplitude in der Resonanzstelle. Laut IACS E10 werden ausschließlich Resonanzstellen ab einem Überhöhungsfaktor größer 2 betrachtet und der Faktor darf den Wert von 10 nicht überschreiten.

Besonders elektrotechnische Produkte, die aufgrund ihrer langen mechanischen Struktur tordieren (z.B. Industriesteuerungen) oder Gehäuseformen, die einen ungünstigen Schwerpunkt haben (z.B. Hutschienenmodule mit einem Kühlkörper auf der Frontseite) sind gefährdet, Resonanzstellen auszubilden, die außerhalb der Grenzwerte liegen. Maßnahmen, die die Resonanzstellen dämpfen oder die Resonanzen weit aus dem zu messenden Frequenzband schieben, sind mit einem aufwändigen mechanischen Redesign verbunden.

Weiterhin erreichen herausragende Bauteile auf der Platine, wie große Elektrolytkondensatoren, ohne ausreichende Befestigung schnell einen Überhöhungsfaktor größer 10. In diesem Fall hilft ein zusätzliches Verkleben der Bauteile mit der Platine.

Die Dauerlastprüfung von 90 Minuten in den Resonanzstellen wird unter Funktion des Prüflings durchgeführt. Zum Thema Funktion ist vom Hersteller festzulegen, welche Funktion sinnvoll ist und wie groß die Abweichung vom Sollwert während des Tests betragen darf, um den Prüfling bewerten zu können.

Klimaprüfung

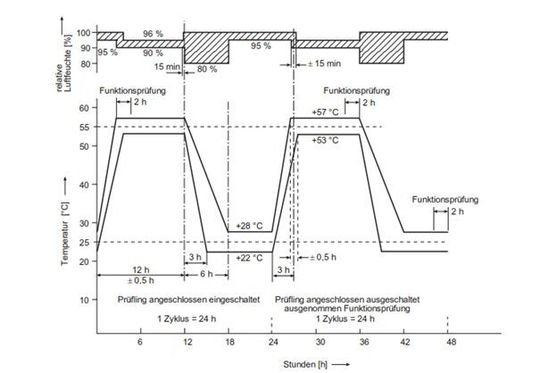

Mit der Feuchten Wärme Anforderung beabsichtigen die Klassen, Schäden an elektrotechnischen Produkten unter Einfluss von Kondenswasser auszuschließen. Es werden Prüfzyklen zwischen Raumtemperatur (23°C) und 55°C mit einer Luftfeuchtigkeit von 95 Prozent gefahren. Die Prüfungsdauer beträgt 48 Stunden und in ausgewählten Zeitfenstern sind Funktionsprüfungen während der Prüfung durchzuführen (siehe Graphik 5).

Um die Verhältnisse im Klimaschrank zu verdeutlichen, sei an dieser Stelle erwähnt, dass sich in einem 1.200 l großen Klimaschrank bei einer Luftfeuchtigkeit von 96% und 55°C Temperatur 109 g Wasser in der Luft befinden. Wird der gleiche Klimaschrank von 55°C auf 23°C abgekühlt, kann die Luft nur noch 17 g Wasser aufnehmen. Die restlichen 92 g Wasser werden an den kältesten Stellen im Klimaschrank kondensieren.

Kühlen Bauteile im Prüfling schneller ab als ihre Nachbarn, wird sich besonders viel Kondenswasser auf den kühleren Bauteilen ablagern. Die Frage ist, wo es sich im Produkt sammeln und bei steigenden Temperaturen wieder verdunsten wird. In diesen Bereichen (z.B. auf der Platine) entstehen Verunreinigungen, die den Isolationswiderstand des Produktes verändern. Aus diesem Grund wird vor und nach der Prüfung eine Isolationsfestigkeit-Untersuchung durchgeführt.

Mit dieser Prüfung haben Produkte ein Problem, die bei 55°C außerhalb ihrer Spezifikation arbeiten, etwa Touchscreens. Bei wassergekühlten Bauteilen, die unterhalb von 55°C betrieben werden (z.B. Leistungshalbleiter), ist eine ständige Kondensation vorhanden. In diesem Fall ist ein „coating“ der Leiterplatte erforderlich, oder, wenn möglich, ein Vergießen der gefährdeten Teile des Produktes in Betracht zu ziehen, um die Isolationsprüfung zu bestehen.

Zusammenfassung

Mit den beschriebenen ausgewählten EMV- und Umweltsimulationsprüfungen wird sichtbar, ob sich ein Produkt für maritime Anwendungen eignet. Herausforderungen für eine Variantenkonstruktion liegen vor, wenn mit dem Precompliance-Test ausgeprägte Oberwellen im Seefunkfenster sowie Resonanzstellen in der mechanischen Konstruktion erkannt werden.

In diesem Artikel ist ausschließlich die Anforderung des Basisstandards IACS E10 diskutiert worden. Soll ein Produkt die Anforderungen unterschiedlicher Klassen berücksichtigen, ist ein Prüfplan aufzubauen, der die maximalen Anforderungen aller Klassen beinhaltet. Der Prüfplan ist mit den jeweiligen Surveyor der Klasse abzustimmen.

Literatur:

[1] MARPOL 73/78, 27. September 1997, IMO “Regulations for the Prevention of Air Pollution

from Ships”

[2] Richtlinien für die Genehmigung von Ballastwasser-Behandlungssystemen (G8) (Resolution MEPC.174(58)

[3] IACS Rep.2010, Section E10

[4] Technische Universität Dresden, Laser-Vibrometrie

* Dipl. Ing. Dietmar Frei, Head of Customer Communications Department, Phoenix Testlab

(ID:42772274)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/70/69706cbe1be139a2d6d3717bad0e2305/0128923020v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/c0/61c03e17b7c26658b3b6c0e0f5dc1dad/0129176252v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/43/6b4383fc51fc4e8cbf19594f8035c105/0128891375v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/1b/281b178ca6365218d20b4170ea91c05a/0129257632v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/b5/96b556a3dfdb363a9176a67f089fd887/2025-12-16-firedrone-058-3738x2103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/69/42/69428cd21a63f/logo-peak-elektrotechnik--002-.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/e5/84e52e4079ada76c21ae90bede78df98/0122761224v2.jpeg)