Anbieter zum Thema

Von der Klartextzeile zum Display

Die erste Steuerung gab es noch in zwei Varianten. Bei der einen mussten Drahtdurchmesser und Kohlenstoffgehalt mittels Ziffernrollenschalter eingegeben werden und die dazugehörigen Schweiß- und Nachglühparameter wurden automatisch abgearbeitet. Bei der zweiten Variante konnten Schweiß- und Nachglühparameter einzeln eingegeben bzw. nachträglich verändert werden. In der zweiten Generation wurden die beiden Steuerungsvarianten vereinigt.

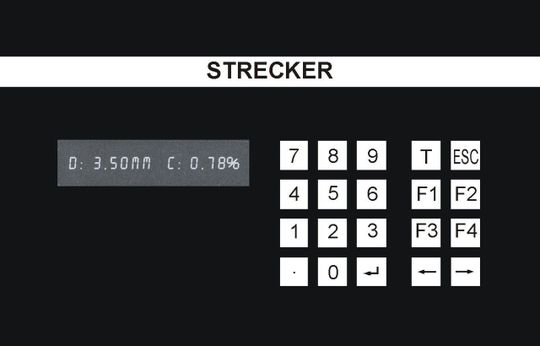

Für die Steuerung der zweiten Generation stand als Mensch-Maschine-Schnittstelle eine Folientastatur und ein zweizeiliges LCD-Display zur Verfügung. Alle Ein- und Ausgabeinformationen erscheinen bei dieser Steuerung im Klartext. Während der Abarbeitung eines Schweiß- und Nachglühprogramms wird die jeweils aktuelle Bearbeitungsphase angezeigt inklusive der momentanen Leistungswerte und der dazugehörigen Restlaufzeit.

Bei der V20 — der jüngsten Generation der Schweißsteuerung — stand die Verbesserung der Usability im Vordergrund. Durch das größere Display und die neue Bedienerführung über ein intuitiv zu bedienendes hierarchisches Menüs hat die Usability der V 20 gegenüber dem Vorgängermodell gewonnen. Die Tastenanordnung wurde wesentlich übersichtlicher durch die neue Anordnung der F-Tasten, über die z.B. die Hauptmenüpunkte in der Startmaske gewählt werden können, und die Cursortasten, mittels derer sich z.B. schnell ein Schweißprogramm selektieren lässt. Bei der Neugestaltung der Mensch-Maschine-Schnittstelle wurde die bewährte Funktionalität der Steuerung weitgehend beibehalten und mit einer intuitiven Bedienerführung verbunden. Die neue Steuerung ist voll abwärtskompatibel.

Hinzugekommen ist bei der neuesten Steuerung ein Steckplatz für eine SD-Flash-Speicherkarte, mittels derer jetzt sehr viel komfortabler als bisher Schweißprogramme eingelesen werden können. Auf dem PC lassen sich die Schweißprogramme archivieren, editieren und verwalten. Über die SD-Card ist auch leichter als bisher ein Update der Firmware und der Konfigurationsdateien und Fonts aufspielbar, so dass sich recht schnell andere Sprachen implementieren lassen.

Die Schweißprogramme lassen sich in der V 20 über einen Namen identifizieren, der die Parameter Durchmesser und Kohlenstoffgehalt beinhaltet. Dies vereinfacht die Bedienung enorm, da nicht mehr Codes für Kohlenstoffgehalt und Durchmesser eingegeben werden müssen. Bei dieser Änderung wurde auch berücksichtigt, dass sich die Schweißprogramme optional über einen Barcodescanner auswählen lassen, der über eine serielle Schnittstelle (RS232) anschließbar ist.

Von den Anforderungen zur Steuerung

Jede Weiterentwicklung an einer kundenspezifischen Steuerung beginnt wieder mit einer eingehenden Anforderungsanalyse, die von der einfachen Frage geleitet ist, was der Kunde überhaupt erreichen will und was er zur Erreichung dieses Zwecks benötigt. Der Steuerungspartner muss sich für die Analyse der Anforderungen einerseits intensiv mit der Technologie des Geräte- oder Maschinenbauers auseinandersetzen und andererseits die Anforderungsanalyse auf der Grundlage seiner Anwendungserfahrung und aktuellem steuerungstechnischen Know-how methodisch vorantreiben.

Durch die langjährige Zusammenarbeit mit Strecker sind die Ingenieure von Eckelmann gut mit den besonderen Anforderungen der Schweißtechnologie vertraut und können in einem kooperativen Definitionsprozesses eine strukturierte und vollständige Liste realisierbarer Kundenanforderungen erstellen. Sie ist die unerlässliche Basis für jede methodische Entwicklung einer kundenspezifischen Steuerung und bildet zugleich einen wesentlichen Teil des Lastenheftes.

(ID:310724)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/70/69706cbe1be139a2d6d3717bad0e2305/0128923020v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/d3/7fd311417f668ff9363c59c461408441/adobestock-308282197--c2-a9-20malp-20-e2-80-93-20stock-adobe-com-4700x2643v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/1b/281b178ca6365218d20b4170ea91c05a/0129257632v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/61/2061103c743274f3355926b927c8f74f/0128852539v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/b5/96b556a3dfdb363a9176a67f089fd887/2025-12-16-firedrone-058-3738x2103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/77635725b0a78cdc3d21cf7b1b31c4da/business-9804075-1280-20-281-29-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/e8/79e82cf228e56d510552a80c13565ae4/0128404014v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113400/113491/65.gif)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/42/69428cd21a63f/logo-peak-elektrotechnik--002-.jpeg)

:quality(80)/p7i.vogel.de/wcms/e0/35/e035914812d1f816e7c0432c9188b5ea/0126320504v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f8/6d/f86d6f3d44a22670bc4f63ca3f13a32d/0124880608v2.jpeg)