Servoleitungen für Energieketten Neuer Werkstoff bietet mehr Sicherheit für die nächste Motoren-Generation

Um Isolations- und Folgeschäden an der neuen Generation frequenzgeregelter Antriebe vorzubeugen, sollte der Anwender sein Augenmerk auch auf die elektrischen Eigenschaften der Motor- bzw. Servoleitungen legen. Ein neuer Isolationswerkstoff zeigt seine Stärke.

Anbieter zum Thema

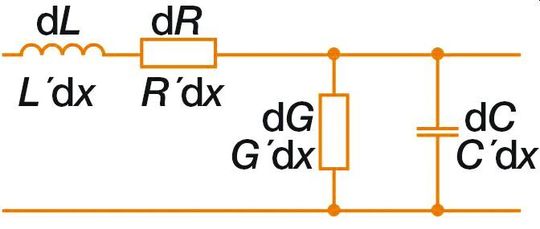

Die Leitungstheorie in der Physik beschreibt eine elektrische Leitung als elektrischen Vierpol, der als Induktivitäts-, Kapazitäts-, Widerstands- und Ableitungsbelag beschrieben wird. Mit anderen Worten, jede elektrische Leitung weist, abhängig von ihrem Aufbau und den verwendeten Werkstoffen eine gewisse Induktivität, Kapazität und einen ohmschen Widerstand auf. Der rein ohmsche Widerstand ist im industriellen Umfeld hauptsächlich vom Leitwert des Leiterwerkstoffes (meist Kupfer) dessen Querschnitt und Länge abhängig, während die kapazitiven Werte stark vom Isolationswerkstoff bedingt sind.

So können zwei gleiche Leitungen mit identischen Leiteraufbauten bei gleicher Länge und elektrischem Querschnitt mit verschiedenen Isolationswerkstoffen völlig unterschiedliche kapazitive Eigenschaften aufweisen.

Richtiger Isolationswerkstoff als zentraler Faktor für Kapazität

Obwohl der eingesetzte Isolationswerkstoff eine elementare Rolle für die Kapazität spielt, werden viele Leistungs-, Motor- und Servoleitungen noch immer auf dem Markt mit klassischen PVC-Isolierungen hergestellt. Dieses Material besitzt viele gute Eigenschaften: es ist günstig und lässt sich leicht verarbeiten, weist aber auch eine sehr hohe Dielektrizitätszahl [εr] auf. Das bedeutet, dass der Isolierstoff die Kapazität der Leitung erhöht und so viel unnötige Energie zum Laden und Entladen der Leitungskapazitäten aufgebracht werden muss. Das führt letztendlich zu höheren Verlusten und höheren Schaltungenauigkeiten des Gesamtsystems. Kurz gesagt: Die relativ hohe Dielektrizitätszahl von PVC hat den Nachteil, dass der Kapazitätsbelag wesentlich höher ist, als bei der Verwendung von niederkapazitiven Isolationswerkstoffen mit einem wesentlich niedrigerem εr.

Sichere Leitungen für hochfrequente Antriebe

Die heutige Generation frequenzgeregelter Antriebe, der sogen. VFDs (variable-frequency drives) verändern unter anderem ihre Drehzahl über die Veränderung der Frequenz der Antriebsspannung. Wenn nun in einer solchen hochfrequenten Steuerung eine Leitung mit hohem Kapazitätsbelag betrieben wird, geht eine nicht zu unterschätzende Menge an Energie allein für die Kapazität der Leitung verloren. Dies kann im ungünstigsten Fall zu unerwünschten Reflektionen und Spannungsüberlagerungen führen.

Die Lösung liegt hier also in niederkapazitiven Isolationswerkstoffen. Werkstoffe aus Hochleistungspolymeren bietet Igus schon seit über 15 Jahren in all seinen Chainflex Motor- und Servoleitungen für den Einsatz in der Energiekette an. Die Polymere besitzen ein niedrigeres εr. mit einem hohen spezifischen elektrischen Widerstand.

Kleinere Motoren erfordern neue elektrische Versorgung

Die maximale Strombelastbarkeit einer elektrischen Leitung wird über die zulässige maximale Leitertemperatur bei einer vorgegebenen Umgebungstemperatur definiert. Das sind je nach verwendetem Werkstoff zum Beispiel 70 °C für PVC, bzw. 90 °C für TPE-Werkstoffe. Die Angaben für die Temperaturen sind in solchen Fällen unabhängig vom verwendeten Stecker.

Da Motoren der früheren Generationen bei gleicher Leistungsstufe meist größer waren als heute und auch die verwendeten Rundstecker aus Metall und relativ groß waren (M23), dienten beide als Kühlkörper. Heute wird jedoch nach immer kleineren, kompakteren und vor allem leistungsstärkeren Motoren erlangt. Dieser Nachfrage kommen Antriebshersteller mit vielen Aufbauten bereits nach, welche natürlich auch kleinere Stecker (M18- oder M16) mit zusätzlicher Kunststoffgehäuse-Isolierung benötigen.

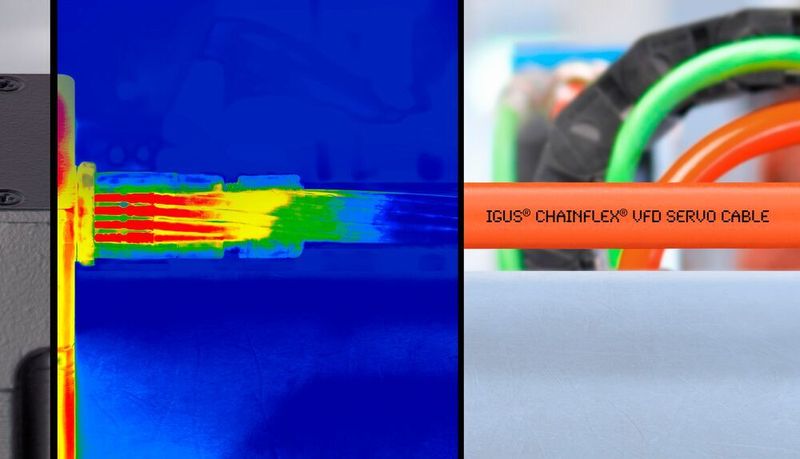

Die kleineren Motoren laufen daher heißer, bei gleicher Leistungsstufe wie ihre Vorgänger. Das führt dazu, dass ein nicht zu unterschätzender Teil der Abwärme direkt auf die ersten Meter der Isolation der Leitung einwirkt, da nun auch der als Kühlkörper wirkende große metallische Stecker fehlt. Die Servoleitung kann sich dadurch stärker aufheizen als dies früher der Fall war.

Kurzfristig kommt es zwar zu keinen Folgen für den Motor und die angeschlossenen Bauteile, langfristig ist jedoch mit ernstzunehmenden Schwierigkeiten zu rechnen. Denn wenn der Isolationswerkstoff der Leitung den erhöhten Temperaturen nicht auf Dauer standhält, kann es innerhalb der Leitung und in der Nähe der Stecker zu Kurzschlüssen kommen, die im schlimmsten Fall zu Bränden führen. Daher gilt es für Leitungshersteller auf die Entwicklungen am Markt mit neuen Isolationswerkstoffen zu reagieren, die den jetzigen Anforderungen standhalten.

Getesteter Isolationswerkstoff für neuste Servomotoren

Um Isolations- und Folgeschäden an den kompakten Motoren vorzubeugen, bietet Igus jetzt die Lösung in Form eines neu entwickelten Isolationswerkstoffs für seine Chainflex Motor- und Servoleitungen an. Nach fünf Jahren Versuchen im eigenen Labor und in umfangreichen Praxistests erfüllt er jetzt zum einem die Anforderungen an die Niederkapazität und hält zusätzlich den erhöhten thermischen Ansprüchen der neusten Motoren-Generationen stand. So wurde zum Beispiel auch die Servoleitung CF29 mit dem neuen Isolationswerkstoff getestet. Im Test 5034 hielt die Leitung unter realen Bedienungen bei einem Biegeradius von 5,4 x d über 45 Mio. Hüben stand.

:quality(80)/images.vogel.de/vogelonline/bdb/1489000/1489017/original.jpg)

E-Kettensysteme

Wo Ketten in die Zukunft führen

(ID:46490581)

:quality(80)/p7i.vogel.de/wcms/72/17/72172d29682fe0bc0f58a58e285a145e/0129415057v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/31/3631b44ccca0c7e184fc9c59c5942889/0128962862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/44/f944989459fbf8b3dfbd10c06319d0ed/kaizenics2-1536x863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/fe/5afe3f4762e8cb41ddaa0346840b7594/0128612915v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/e5/64e5f738d7850df7a8b743999354a38c/greenspeed-visual-home-1500x843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/d6/49d64dad4849f9dc317cc7897d759cfa/20260120-nlr-advances-battery-free-power-for-remote-maritime-sensors-and-navigation-aids-94387-1700x956v1.webp)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/a4/2ea42cf96f3e6f7bf9d18e94f41e8949/tum-4000x2248v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113400/113491/65.gif)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/d4/dbd4fe599e386715191e0bb2680a3e9c/0124404671v2.jpeg)