Dynamische Vorgänge sicher im Griff Prozessoptimierung mit High-Speed-Video

Die zielgerechte Optimierung von Fertigungsabläufen erfordert das naht- und reibungslose Zusammenspiel von Präzision und Geschwindigkeit. Dabei gibt es oft ungenutzte Potentiale entlang der Wertschöpfungskette. Beeindruckende Ergebnisse erzielt die Rexam Pharma GmbH in Neuenburg am Rhein durch den Einsatz von Hochgeschwindigkeits-Video.

Anbieter zum Thema

Innerhalb eines halben Jahres nach der Anschaffung des MotionBlitz Cube Videosystems als modernes leistungssteigerndes Analysewerkzeug erfolgten rund 25 Analysen. Bei rund 80 Prozent aus den rund 25 Anwendungen konnten aus den Analysen zeitbezogene exakte Rückschlüsse für die anschließende Optimierung gezogen und Qualität und Kosten reduziert werden. Inzwischen wird etwa zweimal wöchentlich dieses moderne und effiziente Optimierungstool zur Analyse von Fertigungsprozessen eingesetzt.

Bildsequenzen in Hochgeschwindigkeit

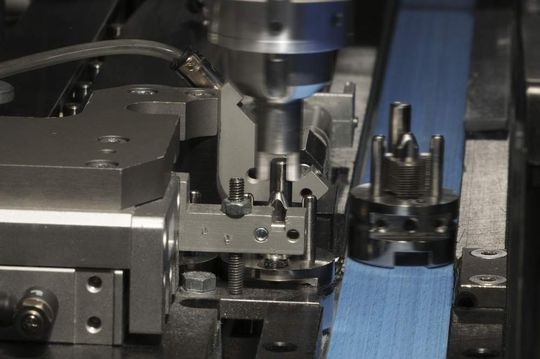

Dynamische oft fehlerbehaftete Ereignisse − die dem menschlichen Auge mit seinen beschränkten Fähigkeiten verborgen bleiben − können Bildsequenzen in Hochgeschwindigkeit eindeutig belegen. Hauptsächlich arbeitet man mit Videosequenzen von 500 bis 3000 Bildern/Sekunde. Ein praktisches Beispiel ist die Analyse der Bewegung von Greifern und damit zusammenhängende Schaltzeiten von Ventilen. Bei dieser gewissermaßen bildgestützten Zeitmessung werden die tatsächlich erfolgenden Schaltzyklen der Ventile im Bereich von Millisekunden jeweils in das einzelne Bild der Videosequenz eingeblendet. Dynamische Vorgänge werden dadurch exakt verfolgt und beispielsweise kann man die Nockenbewegung in Gradzahlen umrechnen. Das ermöglicht die präzise Eingrenzung dynamischer Ereignisse.

Sichere schnelle Montage

Der Schwerpunkt im Fertigungswerk Neuenburg liegt in der Herstellung von Spendersystemen die aus vielen einzelnen komplexen Bauteilen bestehen und eine Reihe von Veredelungsschritten durchlaufen müssen. Beispielsweise ein Asthma-Inhalator im Taschenformat, oder eine mit Spendenregelung versehene mehrfach zu verwendende Insulinspritze. Ein weiteres Standbein ist die Herstellung von Baugruppen wie kundenspezifische Süßstoffspender. Die Qualität und Sicherheit der Produkte hat dabei höchste Priorität.

Den wirtschaftlichen Erfordernissen folgend müssen die Fertigungs- und Montageanlagen immer schneller und reibungslos im Mehrschichtbetrieb arbeiten. Wenn die Montage in einem langsamen Prozess eingelernt wird, können später in der schnellen Montagefertigung Probleme auftreten, deren Ursache oft nicht unmittelbar lokalisierbar ist. Daraus ergab sich die Notwendigkeit der Suche nach einem effektiv arbeitenden Hilfsmittel, um die schnellen Montage- und Spritzgussprozesse exakt zu analysieren. Nur wenn die Ursache von Problemen in diesen Prozessen eindeutig erkannt wird, können die Maschineneinstellungen optimal erfolgen.

High-Speed-Videosysteme

Erste Versuche mit normalen Camcordern verliefen unbefriedigend, weil die erzielbaren Bildfrequenzen, die Bildqualität und weitere notwendige Anforderungen sich als völlig ungenügend erwiesen. Deshalb hat man sich nach High-Speed-Videosystemen am Markt umgesehen und Angebote eingeholt. Drei Systemanbieter kamen in die engere Wahl, die an drei identischen Anwendungsfällen ihre High-Speed-Videosysteme demonstrierten. Das betraf sowohl die Performance, die Bildqualität und –auflösung, sowie den wichtigen Aspekt der einfachen Bedienbarkeit. An Hand dieser konkreten Fälle konnten aussagekräftige Vergleiche erzielt werden. Anfang 2007 fiel die Entscheidung zu Gunsten dem MotionBlitz Cube3 der Mikrotron GmbH. Seine Leistungsfähigkeit, Kompaktheit und Mobilität, modulare Softwarearchitektur, einfache Bedienbarkeit und nicht zuletzt der günstige Investitionsrahmen überzeugte. Von großem Vorteil erwiesen sich die Funktionen der komfortablen internen Triggerung als auch der externen Ansteuerungsfähigkeit durch Maschinensignale. Der einzigartige integrierte Auto-Trigger ‚ImageBlitz‘ – mit dem Livebild als blitzschnell und sensibel reagierender Sensor – gewährleistet die sichere Erfassung von selbst sporadisch auftretenden Ereignissen. Innerhalb des Aufnahmefeldes können Sensorfelder beliebig in Lage und Größe definiert und mit hoher Empfindlichkeit eingestellt werden.

Einfache Bedienung

Die Mitarbeiter haben sich durch die selbsterklärende Handhabung nach dem Motto „learning by doing“ schnell mit diesem modernen Analysewerkzeug vertraut gemacht. Bereits die ersten Praxisanwendungen erzielten überzeugende Ergebnisse und eine Weiterschulung durch Mikrotron vertiefte die Kenntnisse und Erfahrungen. Es hat sich als Vorteil erwiesen, von Anfang an drei Mitarbeiter mit diesem Analysewerkzeug vertraut zu machen. Nach jeder Anwendung der MotionBlitz Cube wird die ganze Vorgehensweise der Analyse sowie deren Ergebnisse den anderen Mitarbeitern detailliert dargelegt und dient damit als werksinterne Schulung. Jeder Produktionsbereichsleiter aus den drei Produktionsbereichen, die Prozessoptimierer, Service Produktion und Engineering Montage lernten den Umgang mit der Kamera und dessen Analysefähigkeiten. Die einfache Handhabung bewirkte eine sehr niedrige Hemmschwelle im Umgang mit dieser Technologie. Die inzwischen gewonnene breite Basis im Anwendungs-Know-how liefert heute aus unterschiedlichen Betrachtungswinkeln viele wichtige Impulse um die Prozesse in Qualität und Funktionsfluss von Fehler- und Störquellen zu befreien.

Es ist schon zum Standard geworden, bei der Aufstellung von neuen Maschinen und Anlagen die High-Speed-Kamera einzusetzen. Das Ziel ist aber bereits wesentlich weiter gesteckt, denn umso früher man Probleme und Fehlerquellen entdeckt, desto effektiver kann die Produktion anlaufen. Künftig will man bereits bei Maschinenanschaffungen mit der Kamera direkt zum Lieferanten gehen und schon bei der Anlagenabnahme Problemfälle analysieren. So hat man bereits vorhandene Probleme den Lieferanten eindeutig bewiesen, sie dementsprechend in die Pflicht genommen, aber auch Lösungsansätze frühzeitig eingebracht. „Jeder der einen Fehler entdeckt stößt im Prinzip die Kette der Optimierung an. Vom Maschinenbediener über den Einrichter usw. bis zum Prozessoptimierer. Das haben wir anfangs so nicht eingeplant. Die Ergebnisse übertrafen deutlich unsere Erwartungen“, bemerkte Martin Back, Produktionsbereichsleiter bei Rexam in Neuenburg.

Deutliche Effizienzsteigerung

Im Werk Neuenburg steht die Qualität an oberster Stelle und nicht unbedingt der Output in den Fertigungsanlagen. Dennoch sind beide Aspekte eng miteinander verzahnt. Beispielsweise traten bei der Fertigung der Insulinspritzen mit rund 200 Stück/Minute immer wieder Probleme auf. Bauteile wurden im Fertigungsfluss beschädigt und führten zu Störungen als auch Maschinenstillstand. Bei der Maschinenprogrammierung in langsamer Fertigung war alles in Ordnung. Bei normaler Produktionsgeschwindigkeit traten aber immer wieder Fehler auf, deren Ursache nicht erkennbar war. Die Bauteile wurden scheinbar nicht exakt positioniert. Das führte zu einem Mix aus verminderter Leistung und Mängeln in der Qualität. High-Speed-Video erzielte eindeutige Ergebnisse von Ursache und Wirkung. In jedem Videobild wurde zeitgleich das Steuersignal der Maschine eingespeichert. Damit wurde sehr genau festgestellt um wie viele Millisekunden der Greifer zu früh geöffnet hatte. In Anwesenheit des Maschinenlieferanten konnte die Maschine neu programmiert werden. Gegenüber vorher erzielte man dadurch eine Effizienzsteigerung von rund zehn Prozent.

Sicheres Handling der Prozesse

Bei den hohen Stückzahlen pro Schicht erklärt sich von selbst, mit welcher Kostenkette mögliche Maschinenstillstandszeiten im gesamten Prozess behaftet sind. Hier erzielte man massive Verbesserungen. Hinzu kommt der wichtige Qualitätsaspekt mit dem Ergebnis, dass die Ausschussrate erheblich minimiert wurde.

Das sichere Handling der Prozesse und der besser belegbare Qualitätsnachweis der Rexam-Produkte wurde natürlich auch von den Kunden entsprechend positiv registriert, ein wichtiger Aspekt in der Wettbewerbsfähigkeit.

Legt man das Ergebnis zugrunde, dass innerhalb des ersten halben Jahres dank der Videoanalyse mit der MotionBlitz Cube rund 25 Prozessoptimierungen erfolgten, so klingt es nach ausgeprägtem Understatement, wenn Herr Martin Back darauf verweist, „dass man die eingeplante Amortisationszeit von zwei Jahren unterschreite“. Hinzu kommt, dass die Erfahrungen an die weltweiten Werke von Rexam transferiert werden.

VISION: Halle 6, Stand D35

Dipl.-Ing. Kamillo Weiß, Fachjournalist, Leinfelden

(ID:271056)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/c0/61c03e17b7c26658b3b6c0e0f5dc1dad/0129176252v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/43/6b4383fc51fc4e8cbf19594f8035c105/0128891375v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122400/122424/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/96/b0/96b0b5dce3d46dada9cf9f3b3249d607/0127132229v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/40/c8404bec7c9b5d584fc0ce8819adba0c/0126325394v2.jpeg)