Motion-Control-Anwendungen Reglerstruktur mit MCU, DSP oder DSC aufbauen - ein Vergleich

Die vielen Motorausführungen, Regeltechniken und Prozessoren zur Signalverarbeitung sind wechselseitig einander erfordernd und bedingend. Aufgrund dieser Korrelation haben Entwickler alle Möglichkeiten, die Systemleistung zu maximieren und gleichzeitig Kosten zu minimieren. Dieser Beitrag skizziert Motortypen und ihre Ansteuerung und zeigt die Vorteile eines digitalen Signalcontrollers (DSC) im Vergleich zum Mikrocontroller und digitalen Signalprozessor(DSP).

Anbieter zum Thema

Bisher erfüllten Wechselstrom-Induktionsmotoren mehrheitlich die Anforderungen motorbetriebener Applikationen. Dieser Motortyp ist einfach und preiswert herzustellen und kann unter Verwendung eines kostengünstigen Treibers im einfachen Ein-/Aus-Betrieb genutzt werden. Jedoch ist mittlerweile zur Verbesserung der Energieeffizienz in einer wachsenden Zahl von Anwendungen ein drehzahlgeregelter Betrieb erforderlich. Das förderte die Entwicklung prozessorgeregelter Treiber, die in der Lage sind, einen AC-Induktionsmotor über einen weiten Drehzahlbereich hinweg mit dem optimalen Drehmoment zu betreiben.

Nachdem mittlerweile höher entwickelte Antriebe Akzeptanz gefunden haben, können Ingenieure auch andere Motorausführungen in Erwägung ziehen, zum Beispiel bürstenlose Gleichstrom-Motoren (BLDC, Brushless DC Motor). Diese bieten Vorteile wie einen funkenfreien Lauf (weil bürstenlos) und eine verringerte Reibung und sie ermöglichen es darüber hinaus, dass der Motor in einer abgedichteten Umgebung läuft, weil keine Luft zu seiner Kühlung benötigt wird.

Geschalteter Reluktanzmotor hat komplizierte Regelstruktur

Als Alternative erlauben geschaltete Reluktanzmotoren (SRM, Switched Reluctance Motor) eine erheblich kostengünstigere Motorkonstruktion als BLDC-Motoren, doch erfordern sie komplizierte Regelalgorithmen zum Einsatz in Applikationen wie Druckern und Positioniersystemen. Kostengünstige Computersteuerungen treiben indes den zunehmenden Einsatz von Reluktanz-Schrittmotoren dort voran, wo eine genaue oder wiederholbare Lageregelung benötigt wird.

Maximales Drehmoment über den gesamten Drehzahlbereich

Die einfachste Technik zur Steuerung der an einen Wechselstrom-Induktionsmotor gelieferten Energie besteht darin, Spannung und Frequenz der ansteuernden Wellenform zu verändern. Wenn man ein konstantes Verhältnis zwischen der Spannung und der Frequenz aufrechterhält, ist sichergestellt, dass der Motor über den gesamten Drehzahlbereich hinweg nahe dem maximalen Drehmoment arbeitet. Das wird als konstante V/Hz-Regelung bezeichnet.

Konstanter V/Hz-Betrieb kann als Drehzahlregelung mit offenem oder geschlossenem Regelkreis implementiert werden, je nachdem, ob die Anwendungen einen genauen Drehzahlverlauf benötigen oder nicht. Bei HVAC-Systemen (Heating, Ventilating and Air Conditioning) beispielsweise ist diese Genauigkeit unkritisch. Die Versorgungsfrequenz lässt sich entsprechend der gewünschten Drehzahl berechnen, und man verlässt sich darauf, dass der Motor nahe seiner Synchrondrehzahl mit einem akzeptablen Fehler infolge von Schlupf läuft.

Der PI-Regler hält den Schlupffaktor konstant

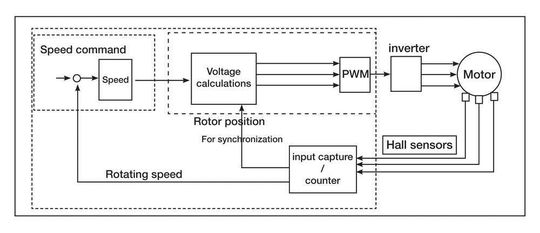

In Anwendungen, die einen genauen Drehzahlverlauf benötigen, regelt ein Proportional-Integral-Controller (PI-Regler) den Schlupffaktor, um zu gewährleisten, dass der Motor mit der eingestellten Geschwindigkeit läuft. In Bild 1 sind die Funktionselemente in einem skalaren Motorregler mit geschlossenem Regelkreis dargestellt.

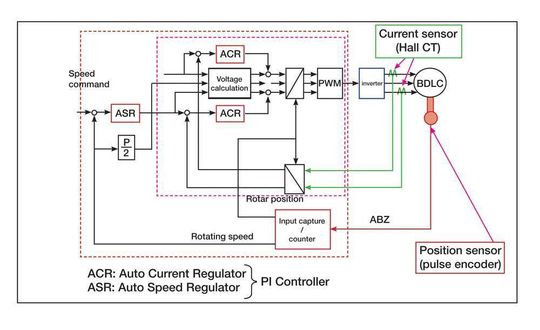

Die Vektorregelung oder feldorientierte Regelung (FOC, Field Oriented Control) verbessert die kurzzeitige Leistung dadurch, dass sicherstellt wird, dass die Stator- und die Rotorfelder stets rechtwinklig zueinander bleiben und dadurch zu jeder Zeit das Spitzendrehmoment erzeugen. Um dies zu erreichen, verwaltet die Vektorsteuerung den Strom, der das Drehmoment erzeugt, und den Strom, der den Magnetfluss erzeugt, getrennt voneinander, und zwar auf gleiche Weise, wie ein Gleichstrommotor geregelt wird. Der Motor kann rascher auf die Einstellung des Ankerstroms reagieren, weil der Feldstrom unbeeinflusst bleibt. Über sein schnelleres kurzzeitiges Ansprechverhalten hinaus erreicht FOC auch eine engere Drehmomentregelung.

Komplexer als die V/Hz-Struktur ist die feldorientierte Regelung

Die feldorientierte Regelung ist komplexer als eine konstante V/Hz-Struktur (Bild 2) und benötigt sowohl eine höhere Verarbeitungsleistung als auch eine genauere Modellierung des Motors. Eine Vektorsteuerung kann auf vielerlei Arten implementiert werden. Und für den Einsatz in AC-Induktions- und BLDC-Motoren stehen viele FOC-Algorithmen zur Verfügung. Sie bieten zahlreiche Kompromisse zwischen Genauigkeit, Ansprechverhalten und Verarbeitungsbandbreite. Im wesentlichen gilt: Je schneller der Prozessor den Algorithmus im Verhältnis zur Motordrehzahl abarbeiten kann, desto genauer kann der Motor geregelt werden.

Letztlich werden die Ergebnisse des Algorithmus zur Erzeugung einer Reihe von pulsbreitenmodulierten Signalen (PWM-Signale) herangezogen, die an die Gates der den Motor ansteuernden Leistungstransistoren angelegt werden. Grundsätzlich haben Entwickler hierbei die Wahl zwischen dem Einsatz eines herkömmlichen Mikrocontrollers (MCU), eines digitalen Signalprozessors (DSP) oder eines digitalen Signal-Controllers (DSC), um darauf den Verarbeitungsprozessor für die gewählte Regelstruktur aufzubauen.

Schlüsselkriterien einer MCU-basierten Motorsteuerung

Mikrocontroller wurden in großem Umfang in Motorsteuersystemen eingesetzt. Dadurch, dass sie sowohl die CPU als auch Peripheriefunktionen wie PWM integrieren, bieten die MCUs den Entwicklern eine Reglerlösung auf einem Chip, die sich direkt mit dem Leistungsmodul verbinden lässt, welches den Motor ansteuert. Für die Auswahl einer MCU zum Einsatz in der Motorregelung gibt es Schlüsselfaktoren. Diese sind die Anzahl von PWM-Ausgängen, die Zeitgeber, die für Drehzahlmessungen verfügbar sind, die Analog-Digital-Wandler für Strommessungen, die Anzahl der Pins, die für E/A-Aufgaben wie Encoder-Eingänge zur Verfügung stehen, sowie die Zahl der unterstützten Interrupts.

Beispielhafte Controller für eine praxistaugliche Anwendung

Höchste Aufmerksamkeit gilt der Verarbeitungsleistung der CPU. Bestimmende Faktoren sind die Art der gewünschten Regelung, die gewählten Algorithmen sowie der Drehzahlbereich des Motors. Eine MCU ist ohne weiteres in der Lage, zum Beispiel eine grundsätzliche V/Hz-Struktur zu implementieren, und manche Bausteine können die höheren Verarbeitungsansprüche von fortschrittlicheren FOC-Konfigurationen erfüllen. MCUs wie die ST7-Familie von STMicroelectronics, die MC908-Familie von Freescale und die R8C-Familie von Renesas sind in der Lage, eine skalare oder Vektorregelung von Dreiphasen-Induktionsmotoren durchzuführen. Leistungsfähigere MCU-Familien wie ST10 mit 16 Bit oder STM32 mit 32 Bit von STMicroelectronics, die HCS12 von Freescale oder auch M16C von Renesas können höher entwickelte Regelungen mit höheren Motordrehzahlen unterstützen.

Entwickler, die bereits mit einer bestimmten MCU-Familie vertraut sind und große Investitionen in Tools und Code getätigt haben, könnten auch die Implementierung eines Motorregelprojekts mit einer MCU derselben Familie in Betracht ziehen, statt einen alternativen Lösungsansatz wie eine DSP oder DSC zu wählen. Allerdings können DSP und DSC Leistungsvorteile bieten, besonders wenn hohe Rotordrehzahlen oder ein schnelles Ansprechverhalten erforderlich sind.

Schnelle Signalverarbeitung in der geberlosen Motorregelung

Ein Faktor, der die Verwendung von DSPs in modernen Strategien zur Motorsteuerung vorantreibt, liegt im verstärkten Einsatz von geberlosen Regelungen. Weil die FOC auf Informationen über die Rotorposition beruht, müssen diese entweder über einen Baustein wie beispielsweise einen Hallsensor erfasst oder aus den in den Rotor- und/oder Statorwicklungen gemessenen Strömen errechnet werden (das ist die so genannte geberlose Regelung).

Es könnte einer geberlosen Regelung der Vorzug gegeben werden, um die Kosten eines Hallsensors einzusparen und dessen Auswirkung auf die Störanfälligkeit zu vermeiden. Dadurch entstehen aber höhere Anforderungen an die Signalverarbeitung.

Der digitale Signalprozessor hat die Fähigkeit, kurze, sich wiederholende Berechnungen bei sehr hohen Zyklusraten durchzuführen. Das ist eine gute Basis zur Abarbeitung der Motorregelalgorithmen. Es ist somit durchaus angebracht, Motorregelaufgaben in jenen Fällen an eine DSP auszulagern, wenn hohe kombinierte Verarbeitungslasten sowohl zur Durchführung der Vektorregel-Algorithmen als auch zur Berechnungen der Rotorposition, hohe Motordrehzahlen sowie hohe Anforderungen an hohe Genauigkeit oder schnelles Ansprechverhalten gegeben sind.

Vorteile des DSC im Vergleich zu MCU und DSP

Allerdings kann es mit dem DSP zu Problemen auf Systemebene kommen; beispielsweise ist eine höhere Zahl von Bauelementen erforderlich oder es besteht die Notwendigkeit, DSP-Funktionen mit den durch die Host-CPU durchgeführten Funktionen auf Anwendungsebene zu integrieren. Außerdem implementieren reine DSPs keine zur Motorregelung benötigten Peripheriefunktionen.

DSCs (Digitale Signal Controller) haben diese Einschränkungen nicht, weil sie sehr effizient einen integrierten DSP-Kern mit der herkömmlichen CPU zur Durchführung von Motorregel-Algorithmen und mit Funktionen auf Anwendungsebene kombinieren. Außerdem ist in einem DSC die unumgängliche Peripherie zur Motorsteuerung ebenfalls integriert.

Der DSC hat alle wichtigen Funktionen im Chip integriert

Eine weitere entscheidende Stärke des DSCs liegt in der Fähigkeit, Programmunterbrechungen zu verarbeiten, was für einen DSPs ein großes Problem ist. Eine deterministische Reaktion auf Interrupts ist außerdem auch deshalb wünschenswert, weil es die Systementwicklung erleichtert.

Digitale Signalcontroller wie die dsPIC-Serie von Microchip, die TMS320C2000-Reihe von Texas Instruments oder die Serie DSP56800 von Freescale kombinieren eine DSP-Engine mit Flash-Speicher (für Kalibrationsdaten), ADC, PWM, Timer, Quadratur-Encoder sowie andere unentbehrlichen Controller-Bestandteile wie etwa einen Überwachungszeitgeber. Zu weiteren Vorteilen zählen eine geringere Verlustleistung im Verhältnis zur verfügbaren Verarbeitungsbandbreite ebenso wie ein Design-Tool, das es vermeidet, die Ebenen der Signal- und Regelungsverarbeitung getrennt zu verwalten.

*Dietmar Veith ist International Senior Product Lead SePO bei Farnell, Oberhaching.

(ID:267596)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/70/69706cbe1be139a2d6d3717bad0e2305/0128923020v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/d3/7fd311417f668ff9363c59c461408441/adobestock-308282197--c2-a9-20malp-20-e2-80-93-20stock-adobe-com-4700x2643v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/28/1b/281b178ca6365218d20b4170ea91c05a/0129257632v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/61/2061103c743274f3355926b927c8f74f/0128852539v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/b5/96b556a3dfdb363a9176a67f089fd887/2025-12-16-firedrone-058-3738x2103v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/63/77635725b0a78cdc3d21cf7b1b31c4da/business-9804075-1280-20-281-29-1280x720v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/e8/79e82cf228e56d510552a80c13565ae4/0128404014v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/fd/00fdab4f9063097e1da6c9bf34e475d0/0126448215v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/4e/9a/4e9a351f0e8c4b128ca3cf3b596ad69c/0123135870v2.jpeg)