Bedienen & Beobachten Standard-Visualisierung steigert Durchsatz und Qualität im Stahlwerk

Eine zentralisierte Standardlösung zum Visualisieren und Erfassen von Daten in einem Stahlwerk erlaubt schnelle Zugriffe auf wichtige Prozess-Informationen. Die Folge: schnellere Entscheidungen und höhere Betriebssicherheit.

Anbieter zum Thema

Einheitliche Bedienphilosophie, zentrales Projektieren und zentralisiertes Verwalten der Software, für einen Stahlproduzenten wie Arcelor in Bremen zahlt sich das rasch in barer Münze aus. Immer die neueste Technik, ständig verbesserte Betriebssicherheit und schnellere Installationszeiten, für Arcelor ist das stets oberstes Gebot. Beraten von der ebenfalls in Bremen ansässigen SEGNO Industrieautomation entschied sich der Stahlproduzent bereits in der Auswahl- und Produktfindungsphase beim Pilotsystem für eine Lösung auf Grundlage des Visualisierungssystems InTouch von Wonderware. Ausschlaggebend für die Entscheidung: die einfache, intuitive Bedienbarkeit, die den Aufbau von eigenem Know-how im Werk ermöglicht, sowie die Sicherheit der Produktweiterführung und Weiterentwicklung eines internationalen Softwareanbieters wie Wonderware.

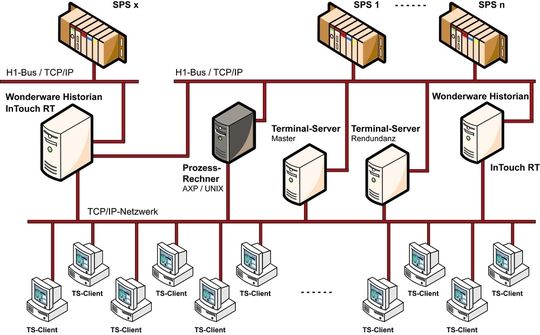

Die fünf eigenständigen Produktionsbereiche Entschwefelung, Metallurgisches Zentrum, Konverter (LD-Anlage), Strangguss und Längsteilanlage wurden daraufhin jeweils mit einer eigenen Visualisierung auf Grundlage von InTouch für Terminal Services ausgestattet, um eine einheitliche Bedienung aller Anlagenteile zu realisieren. Dabei wurden alle fünf Applikationen auf der Basis von Werkstandards erstellt, die im laufenden Betrieb von einem Punkt aus gepflegt werden. Das gesamte System ist redundant ausgelegt.

„Fahren“ der Anlagen ohne Zeitverzug

InTouch für Terminal Services lässt sich auf einem zentralen Server einsetzen, wobei die Anwendungen komplett auf dem Terminal-Server ausgeführt werden. Das Terminal Services-Protokoll wird auf den Client-Systemen installiert. Dann können diese Clients eine als „Session“ bezeichnete Thin-Client-Version der InTouch-Anwendung aufrufen. Die InTouch-Session stellt dem Client die volle InTouch-Funktionalität zur Verfügung und wird vom Betriebssystem des Terminal-Servers verwaltet. Die InTouch-Session ist völlig unabhängig von weiteren Client-Sessions. Jeder Bediener kann sich daher am Terminal-Server anmelden und auf seine eigene Session der InTouch-Anwendung zugreifen. Die Kopplung auf den Prozessbus TCP/IP und H1, der mit Simatic S7- und S5-Steuerungen bestückt ist, erfolgt über Komunikationskarten von Applicom/Woodhead.

Im Endausbau werden in den fünf Produktionsbereichen etwa 110 InTouch-Terminal-Clients sowie zehn redundante InTouch-Server im Dauerbetrieb genutzt. Im Bereich der Datenaufzeichnung übernehmen je Bereich ein Wonderware Historian(IndustrialSQL)-Server die Archivierung von Prozess- und Messwerten. Durch das spezielle Komprimierungsverfahren des Wonderware Historian-Servers werden Messwerte aus der Produktion auf ein geringeres Datenvolumen komprimiert, sodass eine wirtschaftlichere Ausnutzung von Speicherplatz sowie ein schnellerer Zugriff auf Daten ermöglicht wird. Der Wonderware Historian-Server übernimmt Anlagendaten hundertmal schneller als übliche relationale Datenbanken, speichert die Daten in einem Bruchteil des Speicherplatzes und erschließt damit die Möglichkeiten relationaler Datenbanken für den industriellen Bereich.

Das „Fahren“ der einzelnen Anlagen beruht auf einer Vielzahl von Werten und Parametern, die dem Prozessverantwortlichen ohne Zeitverzug zur Verfügung gestellt werden müssen. Für diesen Zweck verwendet Arcelor Bremen die Active-Factory von Wonderware, die einen Echtzeitzugriff auf die gewünschten Werte in der Wonderware Historian-Datenbank mit Hilfe von frei definierbaren Kurvendarstellungen ermöglicht. Mit wenigen Mausklicks, die der Prozessverantwortliche oder der Instandhalter selbst vornimmt, sind auch im Nachhinein sehr schnell Auswertungen von Prozessdaten der einzelnen Chargen möglich. Beispielsweise können so Zusammenhänge zwischen bestimmten Messwerten und späteren Prüfergebnissen am Endprodukt hergestellt werden und so eine Verbesserung der Stahlqualität erreicht werden.

Die ASCII-Dateien speichert eine relationale Datenbank

Die Vorteile für eine komplette Aufzeichnung aller Betriebsmeldungen, Schalthandlungen und Alarme sind die Rückverfolgbarkeit von Störauslösern und die genaue Ermittlung der Fehlerquellen. Die Gesamtaufzeichnung aller Zustände hat jedoch zur Konsequenz, dass täglich bis zu 300.000 Signalwechsel erfasst und aufgezeichnet werden.

SEGNO hat hierfür eine spezielle Anwendung geschaffen. Das .net-Meldesystem umfasst die Aufzeichnung von Alarmen und Ereignissen aus den InTouch-Applikationen. Die Daten werden mittels eines speziell von SEGNO entwickelten Programms aus der Alarmconsumer-Schnittstelle von InTouch ausgelesen und über temporäre ASCII-Dateien in eine Datenbank (MS SQL-Server 2000) geschrieben.

Mit einer Web-Applikation können die Daten über einen Browser angezeigt werden. Es gibt die Möglichkeit, gleichzeitig auf verschiedene Datenbanken zu schauen, z.B. LD-Werk oder Stranggussanlage. Mittels variabler Zeitbereiche kann nach Alarmen, Warnungen, Meldungen, Arbeitsbereichen oder Alarmgruppen gefiltert werden. Trotz der immens großen Datenmengen, die täglich anfallen, liegt die Geschwindigkeit zur Datenpräsentation im Sekundenbereich aufgrund optimierter Datenbankzugriffe. Auf der Clientseite sind keine Installationen notwendig, um sich die Alarmdaten ansehen zu können. Es ist lediglich eine Netzwerk-Verbindung zum Web-Server notwendig.

Ausgereifte Redundanz reduziert Stillstandszeiten

Durch das andauernde Modernisierungsprojekt im Bereich Stahlwerk wurden mehrere dezentrale Bedienstände zusammengefasst und zentralisiert, was eine Reduzierung von Arbeitsleistung ermöglicht hat. Die Erhöhung der Betriebssicherheit wird durch ausgereifte Redundanzlösungen gewährleistet. Einsparungen werden durch Verkürzung der Installationszeiten bei den Clients zusätzlich erreicht.

Ein deutlicher Vorteil liegt in der vereinheitlichten Bedienung und der zentralen Projektierung, durch eine zentralisierte Softwareverwaltung und Applikationspflege im laufenden Betrieb. Im Bereich Instandhaltung und Projektierung konnte somit die Effektivität durch gezielte und schnelle Zugriffe auf relevante Daten innerhalb der InTouch-Applikationen gesteigert werden.

Ein weiterer Vorteil liegt in der schnellen Datenerfassung und Auswertung. Eine präzise und schnelle Analyse der Fehler und Stillstände in den Anlagen durch moderne Technologien, wie .net-Applikationen, wurde somit möglich. Ursachen für Produktionsausfälle und Qualitätsprobleme werden so schneller erkannt und können gezielt reduziert werden. Im konkreten Fall der Roheisenentschwefelung wurde mithilfe der Analogwertaufzeichnung die Regelung der Einblasanlage optimiert und damit eine wesentliche Stabilisierung des Prozesses und eine entsprechende Kostensenkung erreicht.

Standpunkt

„Mit der Technologie von Wonderware ist es uns gelungen, die hohen Anforderungen an die Flexibilität moderner Produktionsanlagen und deren Bedienung und Beobachtung zu erfüllen.“

Artikelfiles und Artikellinks

(ID:237883)

:quality(80)/p7i.vogel.de/wcms/30/4c/304ce146cbc45df6f4310ceb1c673847/0128796851v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/d7/7fd7b55f87e3a7d0ed513e2c2314d796/synera-ui-path-partnership-press-20release-niedrige-20aufl-c3-b6sung-5760x3241v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/9d/cc9d86139adc7123923d6138ebce66f3/0128808413v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/3d/7b3dcd6d1677a0253932d0bb2756dab6/0128916156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/f8/b2f8d02fd67e18e6af182c1e43704e22/0128885487v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1b/36/1b36b77d9d961a2f822ca5f561953bf9/0128760346v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/48/07/4807d39b7f33eb26a14c03de04334670/0128919068v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/f5/d8f5952db6259e0e0a90962e91087c28/0128803571v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/64/9164c834538662b8c579654a94b3b2aa/0127850443v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/56/ef567f279cc69954e7cfcf7a6334f253/0128932362v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/81/8b8100d0c0204f68de3d0581c94b511e/0128885639v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/80/0780a119c67f40ce3b43426c348fc1f8/0128805929v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/6c/506c45500ed9c33c4c1a6a483256b33e/0128886172v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/6d/cb6d8eb2d9191d4be06789916d22fba1/0128763796v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/9e/699e9ddfdc8be2cae0295eac4a511f4f/0128806814v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/e8/79e82cf228e56d510552a80c13565ae4/0128404014v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/5b/8e5b930d4b4ac08b433508cede82c2ed/0127925788v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/ef/43efd54ff6d8dd0ced26efb11c3feccb/0127875541v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122400/122424/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/68/a4/68a47beec75ce/logo-cmyk-de.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/b7/54b7aabcec652cec359a162965bf0a15/0127159904v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5b/a4/5ba4fa37ca0c7cb2ceeb81cfd15e972b/0127900638v2.jpeg)