Machine-Vision-Kameras Automatische optische Inspektion von SMD-Tapes mit Schwingquarzen

Kompakt-Vision-Systeme, wie die hier in der Anwendung skizzierte Produktfamilie In-Sight, integrieren im Kompaktgehäuse mit hoher Schutzklasse neben Kamera auch den Rechner, die Kommunikationsschnittstelle und die LED-Ringbeleuchtung. Über ihren Einsatz in der Endkontrolle von SMD-Schwingquarzen und die frühzeitige Vermeidung von Verpackungsfehlern geht es im vorliegenden Beitrag.

Anbieter zum Thema

Jeder Mensch macht mindestens einen Fehler pro Tag - auch und gerade im Produktionsalltag. Manche dieser Fehler haben geringe Folgen, andere sind ohne Auswirkung. Wenn aber beispielsweise verkettete Fehler lange Zeit nicht bemerkt werden, sind die Folgen fatal: Rückrufaktionen, Garantie- bzw. Ersatzteilkosten und Imageverlust.

Fehler in der Verpackung von Schwingquarzen kann sich deshalb Micro Crystal, Hersteller von SMD-Bauelementen nicht leisten. Denn die Hauptabnehmer des global agierenden Unternehmens sind Hersteller von Mobiltelefonen, Uhren, Medizingeräte und Implantate.

Bei anhaltender schneller und genauer Qualitätskontrolle zeigt das menschliche Auge rasch Ermüdungserscheinungen und macht zwangsläufig Fehler. Deshalb ist gerade bei der präzisen Prüfung miniaturisierter Bauteile in der Massenfertigung ein hochwertiges Vision-System die einzige Möglichkeit einer 100%-Kontrolle. Diese Erfahrung machte die Swatch-Tochter Micro Crystal im Schweizer Grenchen. Darum prüfen dort seit gut einem Jahr Kompakt-Vision-Systeme In-Sight 5401 von Cognex die ordnungsgemäße Verpackung aller oberflächenmontierbaren Bauteile aus Keramik mit wertvollem Innenleben: einem Schwingquarz aus Schweizer Präzisionsfertigung. Weltweit sorgen diese winzigen „Stimmgabeln“ in vielfältigen Anwendungen, etwa in Uhren und Mobiltelefonen, für konstante Frequenzen und Zeitangaben.

Die Null-Fehler-Kontrolle ist unverzichtbar

Neben der Qualitätssicherung des eigentlichen Produktionsprozess der Schwingquarze und SMD ist die bestmögliche Verpackung für die Kundenzufriedenheit von essentieller Bedeutung. In Tapes, die auf Rollen für die Bestückungsmaschine konfektioniert werden, sind zwischen 7000 und 16.000 SMD-Bauteile verpackt. Jedes nicht korrekt gelagerte oder beschriftete Bauteil muss absolut sicher erkannt und entfernt werden. Gleiches gilt für lückenhafte Verpackungsbereiche der SMD-Tapes.

Seit Mitte 2007 bedient sich Micro Crystal eines optischen Tape-End-Controllers, ausgestattet mit In-Sight-5401, um die Qualität des Packaging zu perfektionieren. Der gleichermaßen einfache wie effektive Systemaufbau lässt sich mit dem eines Film-Schneidetisches vergleichen: Die Rolle mit den ungeprüften SMD-Tapes wird über einen Arbeitstisch geführt, auf dem der In-Sight-5401-Sensor die einzelnen Miniaturverpackungen der nur wenige Millimeter kleinen Schwingquarzgehäuse einer automatischen optischen Inspektion unterzieht.

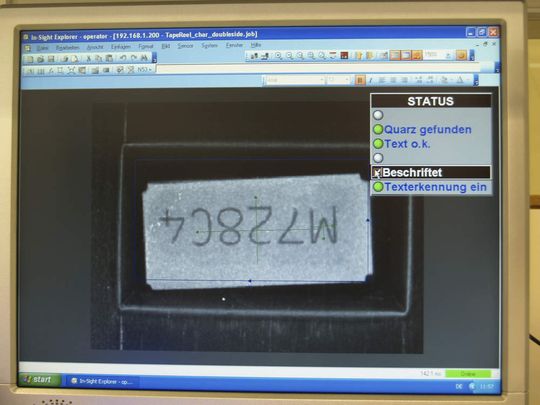

Die indirekte Sichtprüfung erfolgt über den Monitor eines angeschlossenen Industrie-PCs. Geprüft werden drei Kriterien: Ist ein SMD in der Verpackung? Stimmt die Lage des SMD? Ist die per Laser auf das Keramikgehäuse geschriebene Chargennummer vorhanden und einwandfrei lesbar?

Objektlokalisierung und geometrieorientierter Musterabgleich

Was die SMD seit Jahrzehnten so attraktiv macht, nämlich ihr von Anschlussdrähten freies Gehäuse mit Abmessungen von wenigen Millimetern und der daraus resultierende geringe Platzbedarf der Bauelemente, macht indes die Qualitätsprüfung zur Herausforderung. Bei dieser Millimeterarbeit wird der In-Sight-5100-10-Sensor durch die integrierte Software PatMax von Cognex unterstützt. Das Werkzeug zur Objektlokalisierung mit geometrieorientierter Musterabgleichtechnologie findet Objekte auch dann noch zuverlässig, wenn diese unterschiedlich groß oder unterschiedlich ausgerichtet sind, ihr Erscheinungsbild schlecht ist und die Objekte teilweise verdeckt sind.

In der Applikation dient als Lichtquelle ein Ring mit innen gelagerten Leuchtdioden, deren blaues Licht die Verpackungs- und Teilefarben Schwarz, Grau und Gold besonders gut kontrastiert. In diesem Fall im Auflichtverfahren spielt das Vision-System seine Stärken aus. Vor allem das Erkennen der per Laser aufgebrachten und naturgemäß nicht 100% konturierscharfen Chargennummern erfolgt lückenlos zuverlässig.

Geometrisches 3-Stufen-Verfahren statt Grauwertkorrelation

PatMax verwendet ein dreistufiges geometrisches Messverfahren anstelle nur einer Grauwertkorrelation der Pixel-Matrix. Dabei werden zunächst die wichtigsten Einzelmerkmale in dem Bild des Objekts identifiziert und Parameter wie geometrische Form, Abmessungen, Winkel, Bögen und Schattierungen vermessen. Das Vision-Tool setzt dann die räumlichen Verhältnisse zwischen den zentralen Merkmalen des gelernten Bildes in Relation mit dem Echtzeitbild. Mittels der Analyse der geometrischen Informationen gelingt es PatMax die Position des Objekts eindeutig und extrem genau zu bestimmen.

Helligkeitsschwankungen signalisieren fehlerhafte Lage

Die Prüfung der korrekten Lage der SMD ist im Vergleich zur Identifikation der Chargennummer einfach. Nach den Verpackungsvorgaben von Micro Crystal müssen die Goldkontaktflächen der Keramikgehäuse immer auf abgewandten Seite der Kamera liegen. Sind sie also für das Vision-System unsichtbar, ist alles in Ordnung. Doch erkennt der Sensor Helligkeitsschwankungen, ausgelöst durch die Goldflächen auf der grauen Keramikoberfläche, dann schlägt der Optical-Tape-End-Controller Alarm. Der fehlerhafte Abschnitt wird an einen vorher genau bestimmten Bearbeitungspunkt gefahren und entfernt.

Sehr zufrieden mit den Ergebnissen der In-Sight-Lösung zur automatischen optischen Inspektion planen die Schweizer den Einsatz von In-Sight mit PatMax bereits bei der Verpackung der SMD selbst. Auf diese Weise will man mögliche Fehler schon während des Verpackungsvorgangs erkennen und beheben.

Anwendungsspezifisch abgestufte Modellreihe

In-Sight-Vision-Systeme integrieren im IP67/IP68-Gehäuse das komplette System bestehend aus Kamera, Rechner, Ethernet-Kommunikationsschnittstellen und individuell auch LED-Beleuchtung. Die Serien 5100, 5400 und 5600 bieten ausreichende Leistung, um viele Aufgaben zu übernehmen, die bislang PC-basierten Systemen vorbehalten waren. Anwendungsspezifisch abgestuft überdeckt die Modellreihe eine große Bandbreite von Anforderungen. Beispielsweise das Lesen und Verifizieren von 1-D- und 2-D-Codes in Hochgeschwindigkeit bis hin zur hochauflösenden Echtzeitanwendung mit 2 Megapixeln.

Darüber hinaus unterstützt die Serie In-Sight 5600 den Profinet-Standard für die einfache Kommunikation mit S7-Steuerungen sowie weiteren Automatisierungsgeräten. Zu In-Sight erhältlich sind mächtige Software-Werkzeuge wie PatMax, IDMax und andere mit hochsicheren Algorithmen. Aber auch Visiontools mit sehr einfacher Programmierung selbst bei komplexen Aufgaben. Jüngste Erweiterung der Produktfamilie ist In-Sight Micro, ein autarkes Vision-System mit Baumaß 30 mm × 30 mm × 60 mm.

Von großer Bedeutung für den Anwender und Systemintegrator ist der Aspekt einer komfortablen Vision-Entwicklungsumgebung. Mit der Software In-Sight Explorer und der neuen Bedieneinheit VisionView 700 können ganze Netzwerke von Vision-Systemen In-Sight erstellt und auf einfache Weise programmiert werden. Eine wichtige Basis für die Gestaltung einer effektiven Prozessoptimierung. Das betrifft neben der Kommunikation mit PCs der Fertigungsnetzwerke die Maschinen- oder Robotern-Steuerungen auch viele weitere Geräte für die Prozesssteuerung.

(ID:262851)

:quality(80)/p7i.vogel.de/wcms/1f/4e/1f4eb9b8068cd0205a3d8975c49e5e8a/0129856192v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/33/a333764b4ca8a67714ca943491d22b96/0129603431v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/27/bf2749e7343a13e9352305235be5efc6/0129707988v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/21/f7/21f7b77ada000999f6ee2ef089672fc5/0129697443v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/84/cf841a9ebe975f92fc49740629a4187a/0127426198v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8e/d6/8ed6a181e654d6f687f37ba3c7ee6e83/0129875446v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/a8/ada86bba8f9e78738e574b67f3de2fe3/0129499541v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dc/47/dc4726681a6ccc8157f34d14b12caf2d/adobestock-693942839--c2-a9-20wirot-20-e2-80-93-20stock-adobe-com-3389x1907v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/ac/8facc0a081d779264af3f7a6b7b3b925/0129493475v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/fe/5afe3f4762e8cb41ddaa0346840b7594/0128612915v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/55/f955ceb4fed0fc67069078787f5c95b0/0129523720v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/d0/3dd0abe448618ddb9bff02fc47a075cd/0128479449v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/d8/e9d82a7e14262eed57f02a3b9c14bf19/gemini-generated-image-66l5ka66l5ka66l5-2730x1536v1.png)

:quality(80)/p7i.vogel.de/wcms/54/a3/54a31cb0eab811647e5ef6a59ff95ec0/0129146947v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/66/1566f7388d840f788f8dbacd8e6d910d/p90630890-highres-humanoid-robotics-atv1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/3f/5c3f7136e54f8ee9db068ab2adf2c25f/0129795613v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/fd/90fd3d5448546cb2b99a73df396a24a2/newsimage418166-5084x2861v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/8c/068cfb7208d36c477aca2588cfd4a809/0129575667v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/ad/adad4e0cbcab49790ea0a77c0b17cb01/0129878058v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/40/6a40b662a93bc7563b3e394b4854fb92/0129865678v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/46/dd4659080d632af1d59af49be70dc375/schraubtech-la-2026-c2-a9tinografiert-069-6000x3373v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/0f/4f0fb6d0036a7e5b78f6c13b2cc8544b/0129468837v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/p7i.vogel.de/companies/63/88/63887b860cf66/me-logo-400px.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/bd/b7/bdb7e80b2412ebf3f334555b63e8478f/0123198033v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/b0/96b0b5dce3d46dada9cf9f3b3249d607/0127132229v2.jpeg)