Anbieter zum Thema

Die hardwaremäßige Verschaltung übernehmen Industrial-Ethernet-Switches des Typs Scalance von Siemens. Es gibt sogar Modelle, die in Verbindung mit Single-Mode-LWL Übertragungsstrecken von bis zu 26 km erreichen. Ein großer Vorteil der Switches ab Baugröße Scalance X-200, die hier verwendet wurden, ist die Integration in das Engineeringsystem Step 7. Selbst hier ist die Integrationsfähigkeit gegeben und zeigt, wie vorteilhaft ein durchgängiger Systembaukasten, wie ihn Siemens bietet, ist. Denn dadurch ist eine umfangreiche Diagnose möglich.

Diese Geräte können Netzkomponenten über Meldekontakt, Web-Browser, Profinet-Diagnose oder Netzwerkmanagement SNMP permanent überwachen. Sich abzeichnende Probleme lassen sich deshalb sowohl vom Netzwerkadministrator als auch vom Automatisierungssystem schnell erkennen und beheben. Das geht sogar so weit, dass selbst Brüche in Kupferleitungen lokalisiert und die Fehlerstelle auf einen Meter genau angezeigt werden kann.

Bei Scalance X-200, wie sie in der modularen Bohranlage von Streicher eingesetzt sind, werden die Projektierungsdaten automatisch auf einem Configuration Plug (C-Plug) gesichert. Bei Austausch eines ausgefallenen Geräts muss lediglich der C-Plug ins Ersatzgerät übernommen werden. Ohne zusätzliche Parametrierung läuft die Ersatzkomponente mit der gleichen Gerätekonfiguration an.

Fazit: Systembaukasten zur einfachen Realisierung komplexer Anlagen

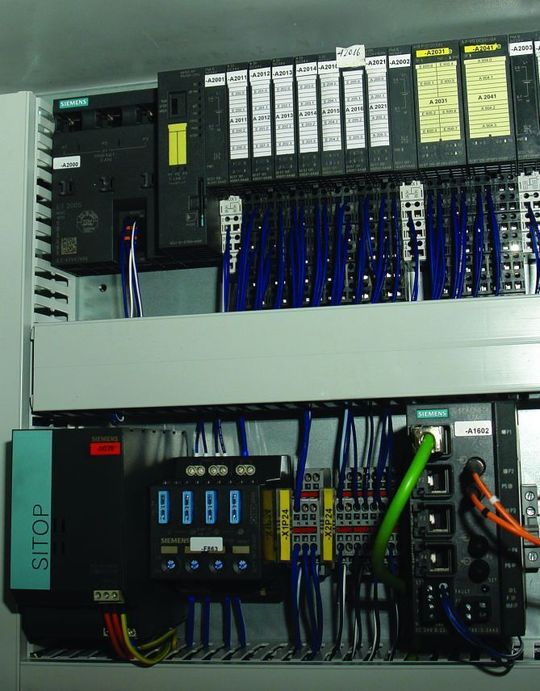

Am Beispiel der modular aufgebauten Bohranlage für Off-Shore-Plattformen wird deutlich, wie wichtig eine aufeinander abgestimmte Steuerungstechnik ist. Die einzelnen Module wie Emergency-Shut-Down-System (ESD), Powerhouse für Pumpen, Powerhouse für Hydraulik, Powermanagement-Steuerung für Generator bzw. Energieverteilung, SAS CC und SAS USV werden von jeweils einer Simatic S7-300 mit fehlersicherer CPU 319 F von Siemens gesteuert. Lediglich die Brandmeldeanlage wird über eine etwas größere hochverfügbare fehlersichere CPU 416H F gesteuert.

Sie alle sind untereinander über Profinet vernetzt. Mithilfe von diagnosefähigen Scalance-Switches von Siemens war die datentechnische Verbindung sehr einfach aufzubauen. Durch die Möglichkeit, die gesamte Sicherheitstechnik über das Profisafe-Protokoll auf gleicher Hardware- und Softwareebene wie die Standardautomatisierung zu projektieren, zu parametrieren und zu betreiben, wurde und wird zusätzlich viel Aufwand gespart, was dem Wunsch nach Green-Automation nachkommt.

Gewissermaßen als Nachrichtenzentrale der Bohranlage fließen alle Informationen in der Visualisierungssoftware WinCC von Siemens zusammen. Mit ihr lassen sich Prozessdaten überwachen, aufzeichnen und archivieren. Durch die Möglichkeit eines passwortgeschützten Zugriffs über TCP/IP bietet das System zudem die Möglichkeit eines Fernservices, was gerade im Off-Shore-Bereich einen erheblichen Vorteil darstellt. Aufgrund der Durchgängigkeit der gesamten Steuerungsarchitektur auf Basis von Profinet in Verbindung mit einem aufeinander abgestimmten Systembaukasten, wie ihn Siemens zu bieten hat, ist eine Bohranlage dann gar nicht mehr so komplex wie es den Anschein hat. Oder wie Rupert Köckeis es ausdrückt: „Mit Know-how und richtiger Technik gibt es selbst Bohranlagen als Baukasten zu kaufen – wir haben den Beweis erbracht.“

Carsten Schmidt, Marketing Manager, Siemens Industry Sector, Industrial Automation Systems

Armin Döberl, Marketing Manager, Siemens Industry Sector, Industrial Automation Systems

Andreas Meindl, Flächenvertrieb I IA&DT Division Region Bayern Süd, Siemens Industry Sector, Industry Automation und Drive Technologies

(ID:355271)

:quality(80)/p7i.vogel.de/wcms/36/31/3631b44ccca0c7e184fc9c59c5942889/0128962862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/c0/61c03e17b7c26658b3b6c0e0f5dc1dad/0129176252v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/43/6b4383fc51fc4e8cbf19594f8035c105/0128891375v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/113800/113818/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/42/69428cd21a63f/logo-peak-elektrotechnik--002-.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/87/d18791b3e1bae3bc70cb4271e4db1c0b/0126802955v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/fe/15fe271957ffd87bb8e5793e7651e39e/0128020424v2.jpeg)