Wago Kontakttechnik WAGO setzt Maßstäbe beim Energiesparen: als eines der ersten Unternehmen nach neuer DIN-Norm zertifiziert

Bei Wago ist nicht nur der Schriftzug grün – diese Devise hat das ostwestfälische High-Tech-Unternehmen jüngst untermauert. Denn die beiden deutschen Produktionsstandorte von Wago Kontakttechnik am Stammsitz in Minden und im thüringischen Sondershausen sind jetzt nach der internationalen Norm für Energiemanagementsysteme, der DIN EN ISO 50001, zertifiziert worden.

Anbieter zum Thema

Damit gehört das Unternehmen zu den ersten in Deutschland, die diesen wichtigen Schritt in Richtung Energieeffizienz erfolgreich gegangen sind. „Ressourcenschonung und Umweltschutz sind bei WAGO fest in der Unternehmenskultur verankert – und das schon seit Jahrzehnten“, unterstreicht der Energiemanagement-Beauftragte Achim Zerbst.

Für die Zertifizierung galt es deshalb, die bereits gelebten Prozesse zu systematisieren und Managementstrukturen im Energiebereich aufzubauen.

„Zentraler Bestandteil des Energiemanagements ist die Analyse der verbrauchsrelevanten Prozesse sowie die Bewertung und Nutzung der dabei ermittelten Potenziale. Die Herausforderung besteht jetzt darin, die neuen Strukturen für eine kontinuierliche Verbesserung schlank und effizient weiterzuentwickeln“, sagt Achim Zerbst.

TÜV Süd: gelungene Einführung des Managementsystems

Die mit der Zertifizierung beauftragten Auditoren des TÜV Süd bescheinigten dem internationalen agierenden Familienunternehmen nicht nur die gelungene Einführung des Managementsystems, sondern darüber hinaus ein hohes Bewusstsein der Mitarbeiter für das Thema „Energieeffizienz“. Dies sei eine wichtige Grundlage, um ein funktionierendes Energiemanagement im Unternehmen zu etablieren, schildert Achim Zerbst. „Es gibt viele Hinweise von Mitarbeitern, zum Beispiel auf nicht manuell regulierbare Beleuchtung oder Druckluft, um die sich unser Energieteam kümmert. “

Energiesparende Produktionstechniken im Einsatz

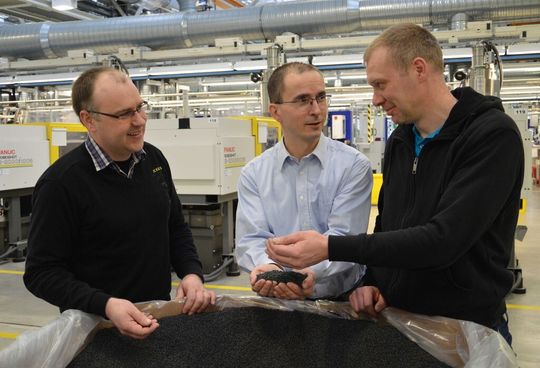

Wago setzt auf innovative, energiesparende Produktionstechniken. In der Spritzerei des Unternehmens kommen vollelektrische Spritzgussmaschinen zum Einsatz. Im Gegensatz zum hydraulischen Pendant muss hier kein Hydrauliköl bewegt und beheizt werden. Der Gesamtenergieaufwand ist deutlich geringer. Darüber hinaus wurde in der Spritzerei der Druckluftverbrauch um 50 Prozent gesenkt.

(ID:39574840)

:quality(80)/p7i.vogel.de/wcms/72/17/72172d29682fe0bc0f58a58e285a145e/0129415057v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/31/3631b44ccca0c7e184fc9c59c5942889/0128962862v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f9/44/f944989459fbf8b3dfbd10c06319d0ed/kaizenics2-1536x863v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5a/fe/5afe3f4762e8cb41ddaa0346840b7594/0128612915v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/e5/64e5f738d7850df7a8b743999354a38c/greenspeed-visual-home-1500x843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/d6/49d64dad4849f9dc317cc7897d759cfa/20260120-nlr-advances-battery-free-power-for-remote-maritime-sensors-and-navigation-aids-94387-1700x956v1.webp)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2e/a4/2ea42cf96f3e6f7bf9d18e94f41e8949/tum-4000x2248v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122400/122424/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/114400/114404/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/69/42/69428cd21a63f/logo-peak-elektrotechnik--002-.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/5d/f15d4aae4f8106b82f53dafd361e8993/0122984532v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/d2/48/d24818cf98bc9e4047932e5766822c9a/0126521065v2.jpeg)