Antrieb Zukunftsfähige Serienproduktion für Brennstoffzellen

Für große Reichweiten sind Brennstoffzellen eine Alternative zu Batterien. Doch noch immer ist deren Herstellung kostenintensiv. Wie eine schnelle und kostengünstige Produktion in Großserie gelingen kann, zeigt das Fraunhofer IWU.

Anbieter zum Thema

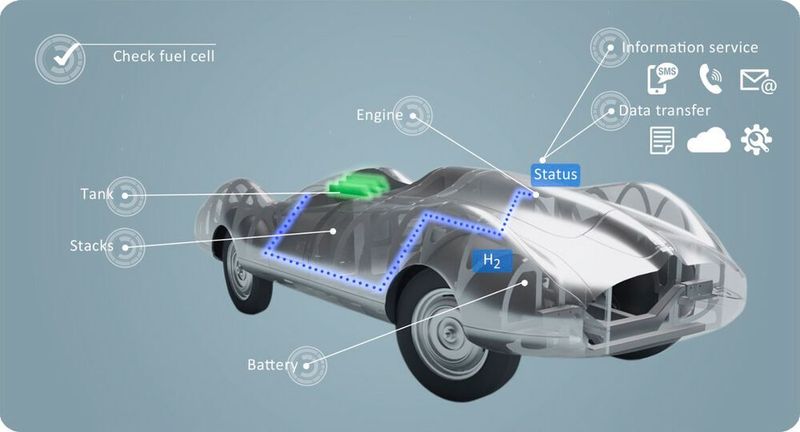

Brennstoffzellen sind eine optimale Ergänzung zu Batterien in elektrischen Antrieben, um große Reichweiten zu erzielen. Doch noch immer sind relativ wenige Fahrzeugmodelle in Deutschland mit dieser Antriebstechnologie am Markt verfügbar. Der Grund: Brennstoffzellen herzustellen, ist kostenintensiv. Die Forscher am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU arbeiten an einer kostengünstigeren Lösung.

Dabei denken sie ganzheitlich und betrachten alle Komponenten des Brennstofzellen-Antriebs. „Das beginnt bei der Bereitstellung des Wasserstoffs, betrifft die Auswahl der Materialien, die unmittelbar an der Stromerzeugung in Brennstoffzellen beteiligt sind, und geht bis hin zur Wärmeregulation in der Zelle selbst sowie im Fahrzeug“, erklärt Dipl.-Ing. Sören Scheffler, Projektleiter am Fraunhofer IWU in Chemnitz.

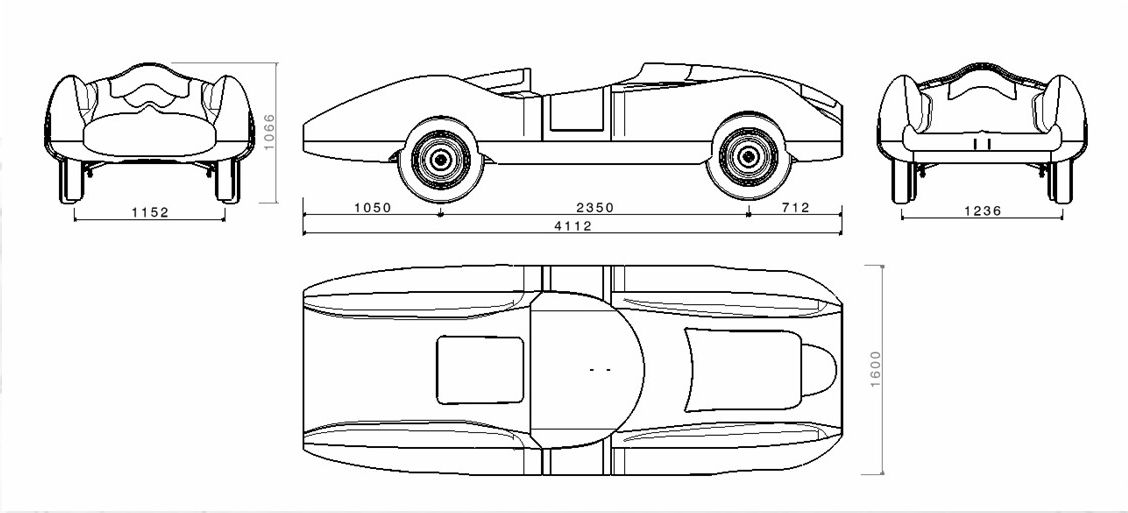

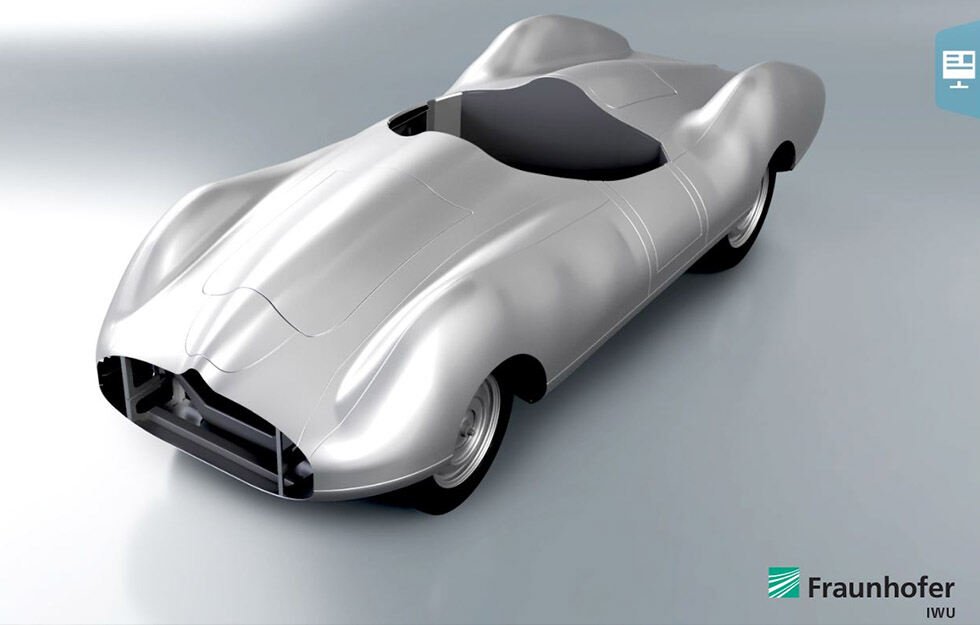

Rennwagen Silberhummel demonstriert Technologie

Diesen Forschungsansatz veranschaulichen die Forscher mit dem Technologiedemonstrator „Silberhummel“ auf der diesjährigen Hannover Messe. Die Silberhummel basiert auf einem in den 1940er Jahren von der Auto Union entwickelten Rennwagen.

Grafit-Bipolarplatten durch dünne Metallfolien ersetzen

In einem ersten Schritt konzentrieren sich die Forscher auf das Herz der Brennstoffzelle, dem so genannten Stack. In diesem Bauteil entsteht Strom in vielen übereinander gestapelten Zellen, die aus Bipolarplatten und Elektrolytmembranen bestehen. Hierbei erforschen die Wissenschaftler, wie sie die konventionellen Grafit-Bipolarplatten durch dünne Metallfolien ersetzen können. „Das ermöglicht, Stacks schnell und günstig in Großserie herzustellen. Die Produktivität wird so deutlich erhöht,“ sagt Scheffler.

Auch das Thema Qualitätssicherung steht dabei im Fokus. Jede Komponente für Stacks wird direkt bei der Herstellung kontrolliert. So soll sichergestellt werden, dass ausschließlich 100 % geprüfte Teile ihren Weg in Stacks finden.

Stacks an Umgebung anpassungsfähig gestalten

Parallel dazu verfolgt das Fraunhofer IWU das Ziel, die Anpassungsfähigkeit des Stacks an die Umgebung und die Fahrsituation zu verbessern. Scheffler: „Unsere Annahme lautet: Um Wasserstoff zu sparen, kann eine dynamische Einstellung auf die Umgebungsvariablen – auch mit KI-Unterstützung – helfen. Es macht einen Unterschied, ob ein Antrieb bei hoher oder bei niedriger Außentemperatur genutzt wird oder ob er im Flachland oder im Gebirge eingesetzt wird. Bisher arbeiten Stacks in einem vorab festgelegten, starren Betriebsbereich, der diese umgebungsabhängige Optimierung nicht zulässt.“

Hannover Messe 2020: Halle 16, Stand C18

(ID:46363165)

:quality(80)/p7i.vogel.de/wcms/bb/b2/bbb2ebbb77d424786a78044025581c3d/0129100353v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/72/8972f0acbf97ca211e0e77eae53df329/0129302450v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/64/04/6404351361e60691f070a4b08207ad74/0129069861v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/20/9e/209e0717d4adeba6454b4650c7da7a01/0128996932v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/39/b9393dade70a5a6a36326eac392100d1/0129309218v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1e/be1ec0d43da1cde257243f7dffcf5290/0128553956v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/12/b2/12b236f27e4d2aa4d4873a32e45b0d54/0128994805v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/61/c0/61c03e17b7c26658b3b6c0e0f5dc1dad/0129176252v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/f1/e2f1b41fe326a50bf91c1542a92ba0e5/0128633237v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/86/7a86189d57aa7a110b4aea51574b29d7/0128562910v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/43/6b4383fc51fc4e8cbf19594f8035c105/0128891375v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/57/d7571dfa93accb43ff8b4faa17ce8625/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/93/689318da40a0a462b40f3423ac56455c/01-sieb-meyer-gmn-vergleichstest-rgb-2126x1196v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/51/7c51bde1ca296413b55edb3bcb935c98/0122583368v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5c/795ca88e758bbe8d2562b805b9cbe9ff/0129306683v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/8a/90/8a90924f40a9dae0fc7213cabd21dbd2/0129206156v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/8c/548c74bcbdb91f5727488b21ede262e6/0129150119v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/db/e5dbdfc10ddc43fbf614ede359df6dd6/0129121281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/7a/527ad5ae7d10b9e34b72570639d7870c/plagiarius-zwerg-gnome-2849x1602v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ff/a3/ffa3432394e98b10ea5b5e4292e6f8b5/0129327215v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/0b/9b0be55b619ad9027b2e572573a4bda1/0129246937v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/ad/e1ad97c78305431215cab0ae08ddfc1e/laj987-digital-grading-10006743-1280-1280x720v1.png)

:quality(80)/p7i.vogel.de/wcms/ec/8b/ec8b9c991b5c25fdc483a9c4f062c01f/adobestock-340905887--c2-a9-20gorodenkoff-20-e2-80-93-20stock-adobe-com-5120x2877v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/00/9e/009e804cf94753acdf1bc7e06e69e6ba/0128607882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/b8/8fb89ef8071bab6a7ec1388b404ec9e1/0128018138v4.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/63/586379bda19d8f06e6015cecb41a4967/kampagnenbild-1947x1095v1.png)

:quality(80)/p7i.vogel.de/wcms/d1/12/d112dfa6e7df4c7af715a4833483f659/0126977441v1.jpeg)

:quality(80)/images.vogel.de/vogelonline/bdb/1651700/1651739/original.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/122400/122424/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:quality(80)/p7i.vogel.de/wcms/c3/2e/c32e99167548dfe4e18950a6e8752ef9/0123852544v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/78/a9780008d7530eab933d1e7379708933/0128074901v2.jpeg)